|

Содержание

Предыдущий § Следующий

7-2. РЕМОНТ ВАЛА

Ремонт изношенных (или поврежденных) шеек и концов вала производится путем нанесения слоя металла и последующей обработки поверхности.

Нанесение слоя металла может производиться [Л. 12] наваркой, металлизацией, гальваническим процессом (осталиванием, хромированием).

Накернивание изношенных шеек не должно допускаться. В отдельных случаях исправление изношенных шеек может быть произведено путем насадки на шейку вала после обточки и шлифовки кольца, нагретого до 90—100° С.

После насадки кольцо обрабатывают до нужных размеров, однако толщина стенки его не должна быть при этом менее 1,5—2 мм.

Допустимая норма на обточку шеек составляет для нормальных машин ~5—6% от диаметра. Допустимая овальность шейки 0,002, конусность 0,003 от диаметра (по материалам Конференции по электроремонту).

При обработке, и в особенности при изготовлении нового вала, следует иметь в виду, что переходы между различными диаметрами должны производиться по возможности плавно, с закруглением возможно большего радиуса. Если подрезать вал уступом, то в этом месте получаются весьма большие местные напряжения в материале вала, приводящие к поломке вала по месту подреза. Конические концы вала можно исправить переточкой, если возможно сдвинуть шкив или шестерню ближе к щиту двигателя.

Трещины в материале вала можно заварить (с последующей обработкой иоверхности), однако лишь в том случае, если они распространяются вглубь не более чем на 5—10% диаметра вала и занимают не более 10% длины окружности (для поперечных трещин) или не более 10—20% длины ступени вала, на которой они обнаружены (для продольных трещин).

При изломе вала взамен отломившейся изготавливают новую часть вала с припуском на обработку. Старая и новая части вала могут быть при этом либо обработаны на конус и сварены в стык, либо может быть предусмотрена выточка хвостовика и соответствующего отверстия в другой части. Соединение частей производится в этом случае посредством горячей посадки пос-

ле разогрева части вала, имеющей отверстие, до 200— 300° С. По месту стыка может быть наложен дополнительно сварочный шов. При сварке во избежание искривления вала должно быть обращено внимание на равномерный прогрев диаметрально расположенных частей вала.

Изгиб вала может быть обнаружен по биению рас-гочки активной стали, поверхности коллектора или кон-

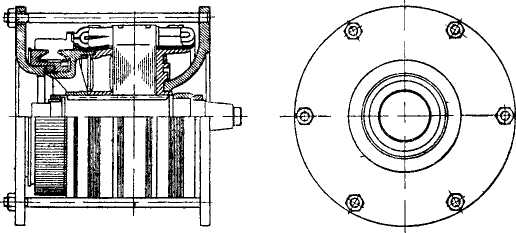

Рис. 7-4. Снятие коллектора с вала.

тактных колец по отношению к шейкам вала путем измерения индикатором при установке якоря (ротора) на токарный станок.

Незначительное биение может быть устранено шлифовкой указанных выше поверхностей или шеек вала.

Сильно изогнутый вал можно править на токарном станке рычагами, домкратами или при помощи винтового пресса.

Полная разборка якоря или ротора требуется весьма редко. Частичная разборка связана с заменой вала или демонтажем коллектора (рис. 7-4). Работа по выпрес-совке вала зависит от конструкции якоря (ротора). Если якорь собран на втулке, то выпрессовка вала не требует специальной подготовки. Если якорь не имеет втулки, то при выпрессовке вала для скрепления деталей якоря

должны быть продуманы специальные крепления. Обычно при изготовлении машины предусматривается возможность пропустить стяжные шпильки через вентиляционные каналы стали якоря в коробку коллектора, пос-

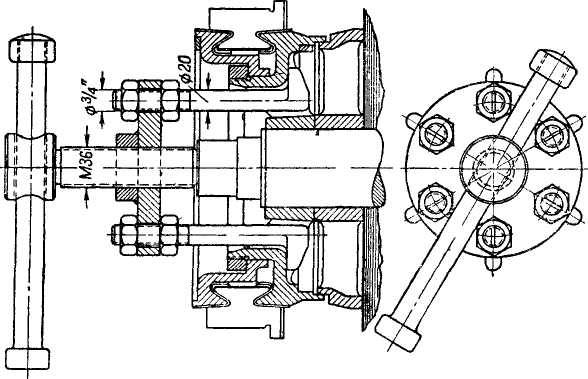

Рис. 7-5. Выпрессовка поломаннного вала.

ле чего вал может быть вьгпрессован Если же такой возможности нет, то коллектор должен быть отлаян от обмотки и снят, после чего стяжными шпильками стягивается пакет якоря. Стянуть якорь с коллектором можно также при помощи двух дисков и шпилек, пропущенных снаружи якоря (рис. 7-5).

Содержание

Предыдущий § Следующий

|