|

Содержание

Предыдущий § Следующий

7-4. РЕМОНТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

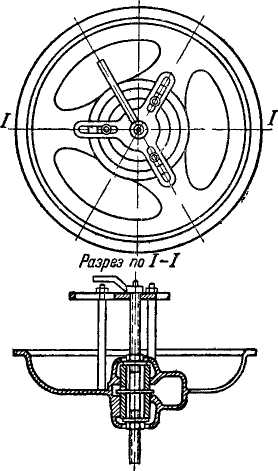

Ремонт подшипников сводится обычно к перезаливке или изготовлению новых вкладышей. Неразъемные вкладыши вытаскивают из подшипниковых щитов после отвертывания стопорного болта специальным приспособлением (рис. 7-6). Этим же приспособлением производят обратную запрессовку вкладышей после ремонта.

Верхнюю половину разъемного вкладыша снимают после освобождения крышки подшипника, нижнюю же половину вынимают поворотом ее вокруг вала, после того как вал краном или домкратом несколько приподнимается вверх для разгрузки нижней половины вкладыша.

Если требуется перезаливка вкладыша баббитом, то после выплавления старого баббита поверхность вкладыша должна быть тщательно очищена, протравлена кислотой и облужена.

Перед заливкой вкладыш должен быть нагрет до 250° С, иначе баббит будет отставать от стенок вкладыша.

Для заливки применяется баббит двух марок: Б-16 и Б-83, первый содержит 16% олова, второй 83% (баб-

бит состоит из олова, свинца, меди и сурьмы). Баббит Б-83 применяется для наиболее ответственных электродвигателей, имеющих большую нагрузку подшипников, которая зависит от давления на подшипник и числа оборотов машины. Он рекомендуется для тяжелых приводов (компрессорные, прокатные и быстроходные двигатели). Для нормальных электродвигателей применяется баббит Б-16.

При плавлении баббита поверхность его должна быть очищена от шлака, а для предотвращения окисления на поверхность расплавленного баббита можно посыпать древесный уголь.

Очищать расплавленный баббит рекомендуется также сухим хлористым аммонием (нашатырем), кусочек которого, завернутый в бумагу, помещают в луженую стальную трубку с отверстием и опускают на дно тигля с расплавленным баббитом Температура баббита при заливке должна быть в пределах 400—450° С.

Наилучшим способом заливки является центробежная заливка, которая обеспечивает минимальный расход баббита за счет сокращения припуска на обработку, а также высокие антифрикционные свойства (минимальное трение) слоя баббита и прочное сцепление его со стенками вкладыша.

Расплавленный баббит вводится при этом способе внутрь вращающегося вкладыша, для чего используется либо специальный станок [Л. 19], либо приспособление, устанавливаемое на тркарный станок (скорость вращения для вкладышей с внутренним диаметром 30—150 мм равна сответственно 1 500—700 об/мин).

Для ручной заливки применяется приспособление по рис. 7-7.

Рис. 7-6 Выпрессовка вкладыша.

Внутрь вкладыша вставляют сердечник конусной формы, облегчающей выбивку его после заливки Диаметр сердечника должен быть рассчитан так, чтобы у слоя баббита имелся достаточный припуск на обработку При диаметре вала 50—60 мм припуск должен состарлять 8—10 мм, при вале 100—150 мм—.припуск 15—20 мм Обе половины разъемного вкладыша перед

заливкой схватываются хомутами, между ними прокладывается тонкий листовой асбест для облегчения разъема после заливки. Снаружи для предупреждения протекания баббита через имеющиеся во вкладыше отверстия (канавки для смазочных колец и т. д) вкладыш обертывается асбестовой бумагой или обмазывается глиной.

Заливают медленно непрерывной струей, причем для выхода газов поверхность заливки протыкают прутом. После заливки и остывания вкладыш протачивают с припуском на пришабрива-ние.

У разъемных вкладышей после заливки вкладыш делится на две половины, места разъема очищаются, между половинками вкладыша кладут регулировочные медные прокладки общей толщиной 0,8—1,2 мм, позволяющие при дальнейшей эксплуатации путем их удаления уменьшать по мере разработки подшипника зазор между валом и вкладышем. Обе половины вместе с прокладками схватывают хомутом, после чего подшипник растачивают.

Затем прорезают смазочные (маслораспределитель-ные) канавки. У хорошо работающего подшипника вал «всплывает» на смазку, так что между валом и вкладышем образуется тонкий слой масла. Образование этого

Рис 7-7 Заливка вкладыша баббитом.

слоя и составляет основу работы подшипника, так как при наличии слоя трение вала о вкладыш прекращается, а имеет место лишь взаимное скольжение частиц масла внутри слоя смазки. Так как вал всплывает на смазку, то давление на слой смазки может быть очень большим, и подшипник должен быть построен так, чтобы масло не могло выдавливаться из-под шейки вала. С этой точки зрения крестообразные канавки не могут быть (рекомендованы, так как по ним масло будет уходить из-под вала. Наиболее рациональной формой являются продольные 'канавки, проходящие лишь в тех местах (обычно сбоку), где давление вала на вкладыш имеет наименьшую величину. Они, разумеется, не должны доходить до края вкладыша или сообщаться с маслоулови-тельными канавками. Такие канавки вырубают крейц-мейселем или на токарном станке подачей резца с суппортом вдоль станины станка при неподвижном шпинделе. На токарном же станке можно прорезать канавки ,под смазочное кольцо при изготовлении нового вкладыша. Вкладыш ставят эксцентрично к оси патрона, после чего резцом делают канавку.

Резцом (при нормальной установке вкладыша) протачивают маслоуловительные канавки по краям вкладыша.

Ширина масло-распределительных и маслоуловитель-ных канавок для (подшипников с диаметром шейки вала 10—150 мм делается 3—6 мм <и глубина 1,5—3 мм.

Маслоуловительные канавки через отверстия, проходящие через стенку вкладыша снизу, должны сообщаться с масляной камерой щита (стойкд).

Далее подшипник пришабривают. У разъемных вкладышей пришабривают отдельно нижнюю и верхнюю половины.

Старый баббит может быть использован после добавления к нему 30—50% нового.

Наряду с баббитом Б-16 для заливки вкладышей нормальных электрических машин применяется сплав алькусин Д.

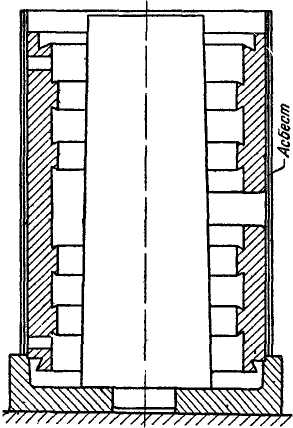

Для заливки стального или чугунного вкладыша алькусином Д на внутренней его поверхности вытачивают канавки с отлогими краями, обеспечивающие крепление сплава на стенках вкладыша Острые края, ласточкин хвост и т. д не допускаются вследствие неодинакового расширения алькусина и втулки.

После вытачивания канавок вкладыш обезжиривают в 10%-ном. растворе каустической соды

Перед заливкой вкладыш должен быть подогрет до 500—550° С и очищен стальной щеткой При заливке может применяться приспо* собление (рис 7 7), причем все щели, через которые может проае-кать алькусин, должны быть тщательно замазаны глиной

Рекомендуется применение сердечников из чугуна

Температура алькусина перед заливкой должна быть в пределах 750—800° С Залитый вкладыш растачивают на токарном станке с припуском на шабровку 0,1 мм

В связи с повышенной по сравнению с баббитом твердостью пришабрщювание вкладыша, залитого алькуоином, должно быть сделано особо тщательно

Зазоры между валом и подшипником отремонтированных машин должны быть в пределах, указанных в табл. 7-2.

Таблица 7-2 Зазоры между валом и вкладышем

|

|

|

Зазор, мм

|

|

Диаметр вала, мм

|

|

|

|

|

|

п < 1 000 об/мин

|

|

п > 1 000 об/мин

|

|

18—30

|

0,4—0,095

|

|

0,06—0,12

|

|

30—50

|

0,05—0,110

|

|

0,075—0,14

|

|

50—80

|

0,065—1,135

|

|

0,095—0,175

|

|

80—120

|

0,080—0,160

|

|

0,120—0,210

|

|

120—180

|

0,100—0,195

|

|

0,150—0,250

|

|

180—260

|

0,120—0,225

|

|

0,180—0,295

|

|

260—360

|

0,140—0,250

|

|

0,210—0,340

|

Вопрос ремонта или перезаливки подшипников машины, находящейся в эксплуатации, решается обычно не столько на основании измерения зазора в подшипнике, сколько главным образом по эксцентрицитету воздушного зазора (см. гл. 1).

Содержание

Предыдущий § Следующий

|