|

Содержание

Предыдущий § Следующий

2.7. Свойства электротехнической стали

Электротехническая сталь обладает высокой магнитной проницаемостью и малыми потерями в переменном магнитном поле.

В СССР производится сталь толщиной 0,5; 0,35; 0,2; 0,15; 0,1; 0,08; 0,05 и 0,025 мм, что позволяет применять ее на частотах до 20 кГц.

Уменьшение вихревых токов достигается не только путем изготовления стали из тонких листов, но и благодаря добавлению в сталь кремния, из-за чего повышается удельное электрическое сопротивление:

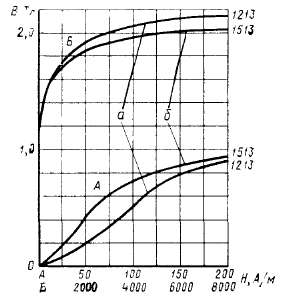

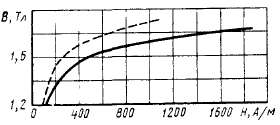

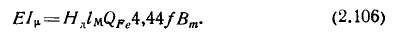

К сожалению, добавка кремния увеличивает хрупкость стали, что затрудняет штамповку. Обычно штамповку листов статора и ротора производит из стали с содержанием кремния 1...2%. в крупных машинах — до 3%; в листах сравнительно простой формы для магнитопроводов трансформаторов — до 4...4,5%. С увеличением содержания кремния магнитная проницаемость стали при малых индукциях повышается, но снижается максимальная индукция (на рис. 2.30 кривая А — 1,8% Si, кривая Б — 4,8%).

Магнитные свойства стали зависят от ее структуры: размера зерна кристаллов, их направленности, деформации и т. п. Так, например, пластическая деформация стали ведет к возрастанию коэрцитивной силы и, следовательно, к возрастанию потерь.

С ростом размеров зерна несколько возрастают потери на вихревые токи, но снижаются потери на гистерезис.

Рис. 2.29. Векторная диаграмма для контура вихревых токов

Магнитные свойства стали резко улучшаются, когда удается создать кристаллическую структуру стали такой, что оси легкого намагничивания большинства кристаллов направлены в одну сторону и совпадают с направлением намагничивания. Такая сталь называется текстурованной и получается методом холодной прокатки.

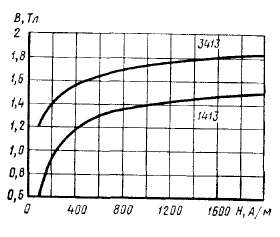

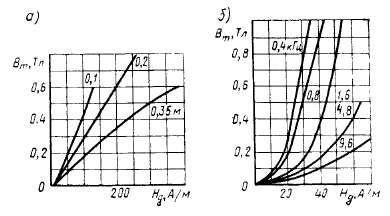

Холоднокатаная текстурованная сталь имеет повышенную магнитную проницаемость (рис. 2.31) и уменьшенные потери, так как

Рис. 2.30. Кривые намагничивания горячекатаных сталей

в ней резко уменьшаются (по сравнению с горячекатаной) потери на гистерезис.

При производстве холоднокатаной тексту ров а иной стали последовательно осуществляются:

горячая прокатка до толщины листа 2,5...2,8 мм;

холодная прокатка с 2,5 до 0,7 мм;

промежуточный отжиг при температуре 75О...85О°С;

холодная прокатка до 0,35 мм.

После этого сталь несколько раз отжигают для того, чтобы снять остаточную пластическую деформацию кристаллов. Роль холодной прокатки заключается в том, что при отжиге и медленном охлаждении кристаллы растут в том направлении, в котором они были деформированы. Другими словами, после нагрева холоднокатаной стали до 11ОО...12ОО°С, т. е. выше точки Кюри, в ней остаются затравки, способствующие росту недеформированных кристаллов с ребрами, ориентированными в направлении прокатки. Полученная электротехническая сталь с ребровой текстурой имеет большую анизотропию магнитных свойств: при намагничивании поперек прокатки магнитная проницаемость хуже, а потери

Рис. 2.31. Магнитные характеристики горячекатаной и холоднокатаной сталей

выше, чем при намагничивании вдоль прокатки. Поэтому при конструировании магнитопроводов из текстурованной холоднокатаной стали стремятся к тому, чтобы магнитный поток не замыкался поперек прокатки: делают косые стыки, витые из ленты стальные сердечники и т. п.

В лабораторных условиях уже удалось получить холоднокатаную сталь с кубической текстурой, в которой магнитные свойства вдоль и поперек прокатки почти одинаково хороши. Однако в настоящее время налажено промышленное производство только лент из такой стали.

Холоднокатаная текстурованная сталь применяется, главным образом, при производстве трансформаторов.

Для производства электрических машин с вращающимся ротором применяется преимущественно холоднокатаная малотекстуро-ванная изотропная сталь. Она имеет следующие преимущества по сравнению с горячекатаной сталью:

меньший разброс толщины;

более удобные транспортировка и технология обработки;

меньшие отходы, так как холоднокатаная сталь поставляется в рулонах, а не в листах;

в результате нескольких отжигов качество стали улучшается на 10...20% снижаются потери и немного возрастает максимальная индукция.

Обозначение марок стали состоит из четырех цифр, характеризующих основные свойства стали:

первая цифра — структурное состояние и вид прокатки: / — горячекатаная изотропная; 2 — холоднокатаная изотропная; 3— холоднокатаная анизотропная с ребровой структурой;

вторая цифра — содержание кремния: 0 — отсутствие кремния; I — до 0,8% кремния; 2 —до 1,8%; 3 — до 2,8%; 4 — до 3,8%; 5 — ДО 4,8%;

третья цифра — группа по основной нормируемой характеристике: 0 — удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц; / — удельные потери при 1,5 Тл и 50 Гц; 2 — удельные потери при 1,0 Тл и 400 Гц; 6 — магнитная индукция при напряженности поля 0,4 А/м; 7 — магнитная индукция при 10 А/м;

четвертая цифра — порядковый номер типа стали; чем больше эта цифра, тем ниже удельные потери (если нормируемая характеристика — удельные потери).

Свойства некоторых марок электротехнической стали, выпускаемых в СССР, приведены в табл. 2.1.

В табл. 2.1 указана гарантированная индукция при напряженности поля // = 2500 А/м и потери в одном килограмме стали при синусоидальном изменении потока с частотой 50 Гц для двух значений амплитуды индукции — 1,0 и 1,5 Тл.

Из табл. 2.1 видно, что при одном и том же содержании кремния текстурованная сталь имеет на 25% большую индукцию и в 3...4 раза меньшие потери, чем горячекатаная.

Таблица 2.1

|

|

|

|

|

Удельные потери,

|

|

|

|

|

|

Вт/кг, не более

|

|

Марка

|

Толщина

|

|

В, Тл,

|

|

|

стали

|

стали, мм

|

Тип стали

|

не менее

|

|

|

|

|

|

|

|

Р1Д'5О

|

Р1.5/50

|

|

1213

|

0,5

|

Горячекатаная

|

1,50

|

2,8

|

6,5

|

|

1312

|

0,5

|

»

|

1,48

|

2,2

|

5,3

|

|

1412

|

0,5

|

»

|

1,46

|

1,8

|

3,9

|

|

1514

|

0,5

|

»

|

1,44

|

1,15

|

2,7

|

|

1514

|

0,35

|

»

|

1,44

|

0,9

|

2,2

|

|

2211

|

0,5

|

Холоднокатаная

|

1,55

|

2,5

|

5,8

|

|

|

|

малотекстурован-

|

|

|

|

|

|

|

ная (изотропная)

|

|

|

|

|

2411

|

0,5

|

То же

|

1,48

|

1,5

|

3,4

|

|

3414

|

0,35

|

Холоднокатаная

|

1,85

|

0,5

|

1,1

|

|

|

|

текстурованная

|

|

|

|

|

3415

|

0,35

|

То же

|

1,85

|

0,44

|

1,0

|

|

3415

|

0,3

|

|

1,85

|

0,4

|

0,9

|

Для определения потерь при других значениях индукции и частоты можно пользоваться экстраполяционной формулой

Р=Ро (о//50 + р/2/502) (В/В0У, (2.103)

где р0 — удельные потери при частоте 50 Гц и индукции Во. приведенные в справочнике; аир — коэффициенты, учитывающие относительное значение потерь на гистерезис Рг и вихревые токи Рви*. Составляющие потерь для некоторых марок электротехнической стали, определенные экспериментально, приведены в табл. 2.2.

|

Таблица 2.2

|

|

Марка стали

|

Р 1,5/50, Вт/кг

|

Вт/кг

|

р

вих1

Вт/кг

|

рт. %

|

^вХх- %

|

Тип стали

|

|

1213

|

6,2

|

4,35

|

1,85

|

70

|

30

|

Горячекатаная

|

|

1312

|

4,8

|

3,65

|

1,15

|

76

|

24

|

»

|

|

1412

|

3,6

|

2,40

|

1,20

|

67

|

33

|

»

|

|

1514

|

2,7

|

1,40

|

1,30

|

59

|

48

|

»

|

|

3413

|

1,16

|

0,35

|

0,81

|

30

|

70

|

Холоднокатаная

|

|

3414

|

1,08

|

0,28

|

0,80

|

28

|

74

|

Текстурованная

|

Из табл. 2.2 видно, что в горячекатаных сталях при частоте 50 Гц преобладают потери на гистерезис, они составляют 60...76% от всех потерь. В холоднокатаных сталях, наоборот, преобладают потери на вихревые токи, они составляют 70...74% от всех потерь. В соответствии с этим в формуле (2.104) для нетекстурованных (горячекатаных) и холоднокатаных изотропных сталей следует принимать а»0,7 и р«0,3. Для холоднокатаной текстурованной стали при намагничивании вдоль прокатки а»0,3 и р«0,7.

Для снижения потерь на вихревые токи в холоднокатаной стали начат выпуск стали меньшей толщины — 0,3 и 0,28 мм — для производства трансформаторов

При механической обработке происходит пластическая деформация металла и потери в стали могут значительно возрасти, особенно в холоднокатаной стали Поэтому рекомендуется после механической обработки производить отжиг стали при температуре 750 950°С

В холоднокатаной текстурованной стали повторный отжиг не восстанавливает полностью магнитных свойств стали, так как на срезе (там, где происходил наклеп металла) текстура нарушается и после повторного отжига растут новые зерна с беспорядочной ориентацией В связи с этим иногда на электромашиностроительные заводы поставляется неотожженная электротехническая сталь. После механической обработки должен производиться высокотемпературный отжиг этой стали (при 1150°С) для создания магнитной текстуры

Особенно большие деформации возникают при навивке магни-топровода из стальной ленты Поэтому холоднокатаная лента толщиной 0,08 0,15 мм поставляется в неотожженном состоянии (на-гартованная) После высокотемпературного отжига потери в ленте на 5 15% ниже, а индукция на столько же выше, чем у ленты, поставляемой в отожженном состоянии, прошедшей низкотемпературный отжиг (750 850°С) после штамповки Отжиг должен производиться в атмосфере инертного газа, чтобы не появилась окалина, которая существенно снижает (на 10 20%) магнитную проницаемость стали При низкотемпературном отжиге в проходных печах, который длится менее 3 мин, окисления можно не опасаться

Высоколегированная сталь обычно поступает с заводов очищенной от окалины (травленой)

При сборке магнитопровода листы стали подвергаются боковому сжатию, вследствие чего потери в стали возрастают, в основном из-за роста потерь на вихревые токи

В текстурованной стали потери возрастают на 10 25%; в не-текстурованной — на 3 6% Кроме того, в собранном магнитопро-воде могут возникать дополнительные потери из-за нарушения изоляции между листами и замыкания соседних листов заусенцами Учет этих потерь ведется обычно статистически, с помощью поправочных коэффициентов При хорошей технологии изготовления электрических машин потери в стали собранной машины не превышают расчетных значений более чем в 1,5 2,0 раза

Чем выше частота, тем более тонкую сталь надо применяв для уменьшения потерь от вихревых токов Однако с уменьшением толщины ленты растут коэрцитивная сила, потери на гистерезис Особенно сильно возрастает коэрцитивная сила при толщине ленты менее 0,05 мм, вследствие чего минимальная толщина вьппска-емой стали 0,025 мм, а максимальная частота — 20 кГц

Например, удельные потери в холоднокатаной текстурованной

|

|

0,35

|

0,2 3,5 3,5 7,0

|

0,1 4,0 2,0 6,0

|

|

Потепи на гистепезис Вт/кг ......

|

32

|

|

Потери на вихревые токи, Вт/кг.....Полные потери. Вт/кг..........

|

. 8 . 11,2

|

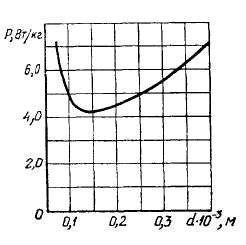

стали 3416 при частоте 400 Гц и индукции Вт = 0,75 Тл, при толщине листа от 0,15 до 0,08 мм минимальны и почти одинаковы, а при дальнейшем уменьшении толщины резко возрастают.

Аналогичный характер имеют зависимости удельных потерь от толщины листа и других марок стали, в том числе и для горячекатаной стали.

Ниже приведены данные об удельных потерях в горячекатаной стали 1515 при /=400 Гц и 5т = 0,75 Тл.

При изменении толщины листа от 0,35 до 0,1 потери на гистерезис возросли на 0,8 Вт/кг, т. е. на 25%; в то же время потери на вихревые токи уменьшились на 6 Вт/кг, в результате чего общие потери снизились почти в 2 раза.

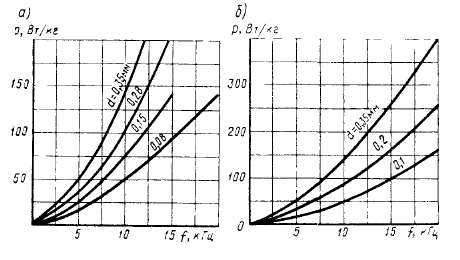

На рис. 2.33 приведены зависимости удельных потерь в стали от частоты для марок 3416 (рис. 2.33, а) и 1515 (рис. 2.33,6) при индукции Вт = 0,2 Тл. Из этих кривых видно, что при частотах больше 5 кГц удельные потери стали очень велики даже при сравнительно небольшой индукции (5т = 0,2 Тл), вследствие чего применение электротехнических сталей становится малоэффективным и следует использовать ферриты или аморфную сталь.

Ферриты изготавливаются из смеси оксидов железа, никеля, марганца и других металлов. Оксиды измельчаются и смешиваются в определенной пропорции, а затем из смеси прессуются сердечники (при давлении (1... 3) • 105 кН/м2) и отжигаются при температуре 1200... 1400°С. Электрическое сопротивление ферритов очень велико, в связи с чем вихревые токи малы и ферриты могут применяться до частоты 100 кГц.

При расчете магнитной цепи на переменном токе можно пользоваться кривыми намагничивания, снятыми при постоянном токе, если действие вихревых токов не слишком велико, как, например, при частоте 50 Гц, толщине листа 0,5 мм или менее. По этим кривым можно определить амплитуду магнитной индукции при амплитудном значении напряженности поля или МДС.

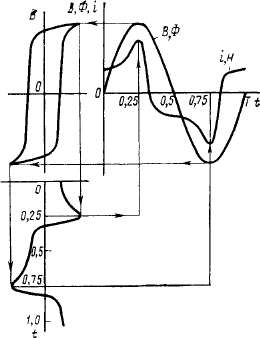

При синусоидальном изменении магнитной индукции по времени, что обычно имеет место, кривая намагничивающего тока несинусоидальна, на его форму влияет нелинейность кривой намагничивания и петля (цикл) гистерезиса.

Рис. 2.32. Зависимость потерь в стали 3416 от толщины листа при Вшах = 0,75 Тл, /=400 Гц

При очень медленном перемагничивании стали получается статический цикл гистерезиса (сплошная линия на рис. 2.34), площадь которого пропорциональна потерям на гистерезис.

При перемагничивании образца стали в переменном поле получается динамический цикл гистерезиса (пунктирная линия на рис. 2.34), площадь которого пропорциональна общим потерям. При этом возрастает и амплитуда тока.

Рис. 2.33. Зависимости потерь в стали от частоты перемагни-чивания при Вшах = 0,2 Тл для текстурованной стали 3415 и горячекатаной стали 1516

Построение кривой намагничивающего тока с использованием динамической петли показано на рис. 2.35.

Форма кривой намагничивающего тока имеет большие пики, соответствующие максимальной индукции, вследствие чего отношение амплитуды тока к действующему значению значительно больше, чем при синусоидальном изменении тока.

При расчете обмотки — определении площади сечения проводников, нагрева обмотки и т. п.— обычно важно действующее значение тока. Поэтому часто кривая намагничивания при переменном токе изображается в виде 5т=/(Яд), где Ня— напряженность поля, соответствующая действующему значению тока обмотки. На рис. 2.36 кривая намагничивания электротехнической стали изображена в двух видах: сплошная линия — B—f(H), как обычно, принимается для постоянного тока и пунктирная линия — Вт — =/(#д). чт0 более удобно для расчетов при переменном токе.

На первый взгляд на рис. 2.36 — кривая намагничивания в разных масштабах. Однако отношение максимального тока намагничивания к действующему току не остается постоянными и, следовательно, «масштаб» меняется. Так, например, для электротехнической стали 3413 при индукциях 0,2...0,5 Тл Ят/Яд«1,42, а при Вт« 1,8 Тл это отношение достигает значения 2,43. Следовательно, определение действующего значения намагничивающего тока

по кривым намагничивания для постоянного тока в принципе возможно (при слабо выраженном реактивном действии вихревых токов), но весьма затруднительно. Поэтому желательно иметь маг-

Рис. 2.34. Петли гистерезиса

Рис. 2.35. Схема определения мгновенного значения намагничивающего тока

нитные характеристики стали, снятые на переменном токе, т. е. в видеВт=/(Яд).

При высоких частотах возрастают не только потери в стали, но и реактивное (размагничивающее) действие вихревых токов.

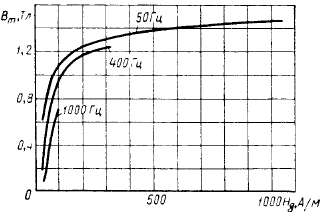

На рис. 2.37 изображены кривые намагничивания стали 1515 при переменном токе при различных частотах. Из рисунка видно, что при частоте 400 Гц (средняя кривая) напряженность магнитного поля Н больше, чем при частоте 50 Гц (верхняя кривая), в 1,5 ... 2 раза. Еще больше Я при частоте 1000 Гц (нижняя кривая).

На рис. 2.38 приведены кривые намагничивания горячекатаной стали 1515 при частоте /=10 кГц (рис. 2,38, а) и для холоднокатаной текстурованной стали 3416 толщиной 0,08 мм

Рис. 2.36. Кривые намагничивания стали 3413 при переменном токе Вт = ((Ня) и Bm=f(m)

(рис. 2.38, б) при различных частотах, особенно наглядно иллюстрирующие реактивное действие вихревых токов.

При расчете магнитной системы трансформатора часто пользуются методом, основанным на измерении реактивной мощности,

необходимой для намагничивания стали.

Для простейшего случая замкнутого магнито-провода с постоянной площадью сечения действующее значение намагничивающего тока

It = HJnlw, (2.104)

где /м — длина магнитной линии; w — число витков обмотки.

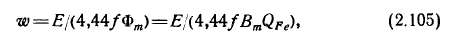

Из формулы Е= Рис. 2.37. Кривые намагничивания стали 1515 =4,44/шФт определяется толщиной 0,35 мм при различных частотах ЧИСЛО ВИТКОВ

где Qf€ — площадь поперечного сечения магнитопровода.

Найденное значение подставляется в (2.104) и получается

Рис. 2.38. Кривые намагничивания Вт = [(Нл) стали 1515 при /=10 кГц и для стали 3416 при d = 0,08 и разных частотах

Так как в трансформаторе E&U и UQFe=VFe — объем стали, равный V=G/y, где G — масса магнитопровода; у — плотность ста-

ли, то из (2.106) следует

где удельная намагничивающая мощность q=y(Bm, f) определяется экспериментально для каждой из марок стали, предназначенной для изготовления магнито-проводов трансформаторов.

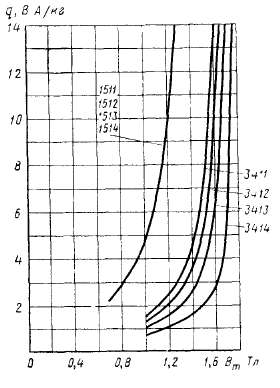

На рис. 2.39 приведены зависимости q = (f(Bm) при /= = 50 Гц для наиболее часто применяемых электротехнических сталей толщиной 0,35 мм.

Для работы при высоких частотах (3,00...20 кГц) применяют очень тонкие ленты толщиной 0,03; 0,02 и 0,01 мм. В тонких лентах могут резко возрастать потери на гистерезис. Чтобы устранить этот эффект, создают материал со специальной структурой и текстурой.

Тончайшая анизотропная лента, поставляемая в отожженном и нагартованном состоянии, обладает кристаллографической текстурой высокой степени совершенства с осью

Рис 2 39 Зависимость намагничивающей мощности от амплитуды индукции для стали различных марок

легкого намагничивания вдоль направления проката.

Дополнительное легирование электротехнической стали с большим содержанием кремния (2,8 ... 4,0%) алюминием (0,2 ... 0,4%) .или молибденом (0,2... 0,5%) позволило получить тонкие изотропные ленты, у которых почти одинаковые магнитные свойства в продольном и поперечном направлениях прокатки Ленты из стали марки 2421 можно использовать при частотах до 20 кГц

В последнее время разработаны стали с кубической текстурой, с низкими удельными потерями в любом направлении плоскости ленты (Р 1,5/400^ 17 Вт/кг) и высокой индукцией насыщения (SS>1,8 Тл). Таких свойств добиваются легированием никелем и фосфором стали, содержащей 2,8....3,2% кремния, и применением специальной технологии производства. К новому виду магнито-мягких материалов принадлежат аморфная сталь и аморфные магнитные материалы, обладающие высокими магнитными и механическими свойствами, что обусловлено особенностями их структуры. Они представляют собой неупорядоченные магнетики, в которых

отсутствует периодичность в расположении атомов, т. е. кристал-лоподобное состояние существует лишь на расстояниях, соизмеримых с межатомными. Аморфные магнитные материалы могут существовать лишь при температурах, не превышающих предельную 7=125...150°С. При более высокой температуре начинается переход аморфных сплавов в кристаллическое состояние; полностью он заканчивается при температуре 5ОО...4ОО°С. Для получения аморфного состояния жидкий расплав выдавливают через кварцевое сопло на стальной барабан, охлаждаемый водой, линейная скорость на котором составляет примерно 20 м/с. Скорость охлаждения должна превосходить 10" град/с. Операция охлаждения осуществляется в атмосфере аргона, чтобы предотвратить окисление. Толщина ленты получается 30...50 мкм.

Магнитные и физико-химические свойства аморфных магнитных материалов, их стабильность зависят от химического состава. Наиболее перспективны железоникелевые (40% Fe, 40% Ni, 14% Р, 6% В), высококобальтовые (70% Со, 5% Fe, 15% Si, 10% В) и высокожелезистые (80% Fe, 16% Р, 3% С, 1% В) аморфные сплавы.

Для кобальтового сплава 85КСР-А характерна прямоугольная петля гистерезиса; он применяется в устройствах памяти.

Железоникелевый сплав 45НПР-А может быть использован для сердечников устройств, работающих в диапазоне частот до 50 кГц.

Высокожелезистый сплав 94ЖСР-А имеет индукцию насыщения 5*= 1,6 Тл и удельные потери Р1,3/50=0,46...0,26 Вт/кг, т. е. в 2...3 раза меньше, чем лучшие холоднокатаные стали.

Аморфные магнитные материалы анизотропны. По механическим свойствам они превосходят кристаллические стали, для них характерно соединение высокой твердости, прочности и пластичности.

Содержание

Предыдущий § Следующий

|