|

Содержание

Предыдущий § Следующий

8.2. Турбогенераторы

8.2.1. Общая характеристика

Турбогенераторы предназначены для выработки электроэнергии в продолжительном номинальном режиме работы при непосредственном соединении с паровыми или газовыми турбинами. Турбогенераторы устанавливаются на тепловых и атомных электростанциях.

В зависимости от мощности турбогенераторы подразделяются на три основные группы: мощностью 2,5-32 МВт, 60-320 МВт и свыше 500 МВт. По частоте вращения различают турбогенераторы четырех-полюсные (на частоту вращения 1500 и 1800 об/мин) и двухполюсные (на частоту вращения 3000 и 3600 об/мин) соответственно на частоты сети 50 и 60 Гц.

По виду приводной турбины турбогенераторы классифицируются на генераторы, приводимые во вращение паровой турбиной, и генераторы с приводом от газовой турбины.

По системе охлаждения турбогенераторы подразделяются на машины с воздушным, с косвенным водородным, непосредственным водородным и жидкостным охлаждением.

По применяемой системе возбуждения турбогенераторы классифицируются на машины со статической системой самовозбуждения, независимой тиристорной системой возбуждения и бесщеточным возбуждением.

8.2.2. Турбогенераторы с воздушным охлаждением серии Т

Турбогенераторы с воздушным охлаждением (серии Т) выпускаются мощностью 2,5; 4, 6, 12 и 20 МВт (табл. 8.1). Генераторы мощностью 2,5 — 12 МВт имеют косвенное воздушное охлаждение активных частей, генераторы мощностью 20 МВт — непосредственное воздушное охлаждение обмотки ротора и косвенное воздушное охлаждение других активных частей.

Турбогенераторы мощностью 2,5 — 12 МВт выполняются на фундаментных плитах с одним стояковым изолированным подшипником, с одним свободным концом вала. Турбогенератор типа Т-20-2 выполняется с двумя стояковыми подшипниками.

Турбогенераторы имеют закрытое исполнение, обеспечивающее систему самовентиляции по замкнутому циклу. Машины типов Т-2,5-2, Т-4-2, Т-6-2, Т-12-2 имеют горизонтальные газоохладители, расположенные по бокам статора на фундаментной плите. В турбогенераторе типа Т-20-2 используются шесть вертикально расположенных газоохладителей. Газоохладители имеют амортизационные подвески.

Циркуляция охлаждающего воздуха в турбогенераторе осуществляется внутренними вентиляторами, укрепленными по обеим сторонам бочки ротора. Для уменьшения попадания пыли внутрь корпуса статора на валу предусмотрены воздушные уплотнения. Для восполнения утечек воздуха предусмотрен засос воздуха из окружающей среды через фильтры, расположенные на внешних щитах.

Сердечник статора состоит из разделенных вентиляционными каналами пакетов. Пакеты набираются из сегментов электротехнической стали толщиной 0,5 мм. Об-

мотка статора — двухслойная с укороченным шагом. Изоляция обмотки статора — термореактивная типа «монолит-2» класса нагре-востойкости В. При эксплуатации турбогенераторов контроль нагрева осуществляется термометрами сопротивления, установленными в пазах в местах максимальных температур. Обмотка имеет шесть выводов, которые проходят через встроенные трансформаторы тока.

Ротор турбогенератора изготовлен из цельной стальной поковки. В бочке ротора выполнены пазы, в которые уложена обмотка возбуждения. Изоляция — класса на-гревостойкости F с допустимой рабочей температурой 145 °С, измеренной методом сопротивления.

В турбогенераторе типа Т-20-2 для обеспечения вентиляции под пазами выполняются подпазовые каналы. Обмотка ротора этого турбогенератора изготовляется из полосовой меди, намотанной на ребро с присадкой серебра. В пазовой части витков обмотки выполняются овальные отверстия, образующие в катушке радиальные вентиляционные каналы.

Лобовые части обмотки закрыты немагнитными роторными бандажами, имеющими горячую посадку на центрирующие кольца. Ротор динамически балансируется. Для увеличения поверхности теплоотдачи на бочке ротора выполнено рифление.

Контактные кольца изготовляются из износостойкой стальной поковки и насаживаются на вал с промежуточной изолировочной втулкой.

Щеточная траверса состоит из двух металлических шин, собранных на стальных шпильках, и крепится к кожуху контактных колец. Траверса и контактные кольца закрыты кожухом. Смазка подшипников скольжения — циркуляционная под давлением от

Таблица 8.1. Основные технические данные турбогенераторов серии Т (частота вращения

3000 об/мин, cos<p=0,8)

|

Тип турбогенератора

|

Мощность, кВт

|

Напряжение статора, В

|

Ток статора, А

|

КПД, %

|

Напряжение возбуждения, В

|

Ток возбуждения, А

|

Масса, кг

|

|

Т-2,5-2

|

2500

|

3150

|

572

|

97,2

|

83

|

243

|

12 500

|

|

|

|

6300

|

286

|

|

|

|

|

|

Т-4-2

|

4000

|

3150

|

916

|

97,4

|

113

|

274

|

15000

|

|

|

|

6300

|

458

|

|

|

|

|

|

Т-6-2

|

6000

|

6300

|

687

|

97,6

|

140

|

248

|

20000

|

|

|

|

10500

|

412

|

|

139

|

246

|

|

|

|

|

6300

|

1376

|

|

230

|

291

|

|

|

Т-12-2

|

12000

|

10 500

|

825

|

97,6

|

230

|

289

|

27 000

|

|

Т-20-2

|

20000

|

6300

|

2295

|

97,6

|

190

|

. 545

|

60000

|

|

|

|

10 500

|

1375

|

|

192

|

548

|

|

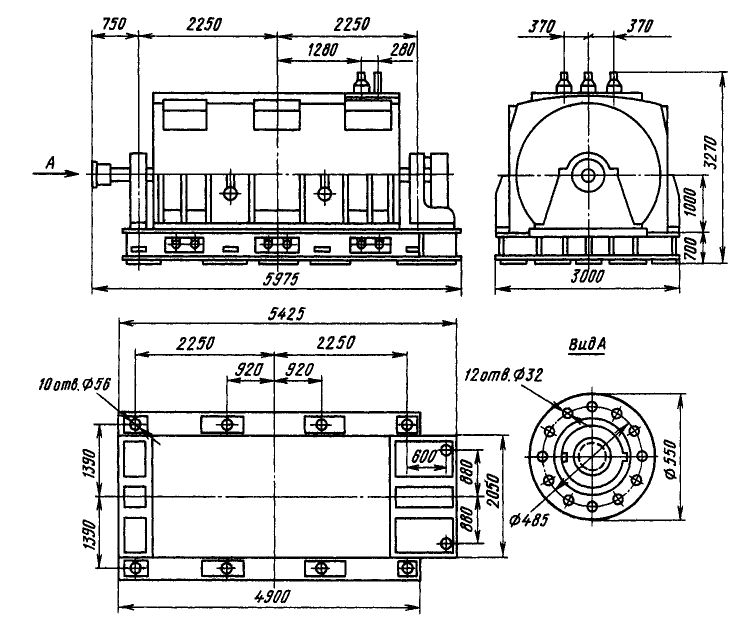

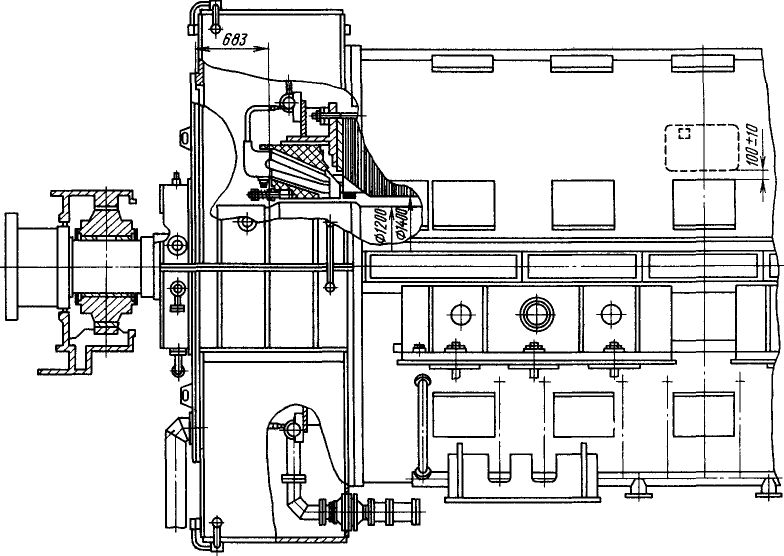

Рис. 8.4. Габаритные и установочно-присоединительные размеры турбогенератора типа Т-20-2

масляной системы турбины. Подшипник со стороны контактных колец изолирован от фундаментной плиты, маслопровода и электропровода подсвета слива масла.

Контроль температуры активных частей генератора, подшипников охлаждающего воздуха и воды осуществляется термометрами и термодатчиками.

Габаритные и установочно-присоединительные размеры турбогенератора типа Т-20-2 приведены на рис. 8.1.

8.2.3. Турбогенераторы с водородным охлаждением серии ТВФ

В серию ТВФ входят турбогенераторы мощностью 63, 100 и ПО МВт (табл. 8.2). Турбогенераторы имеют непосредственное форсированное охлаждение обмотки ротора водородом и косвенное водородное охлаждение обмотки статора.

Корпус статора — цилиндрический, сварной, газонепроницаемый, неразъемный. Сердечник статора собран на продольных реб-

рах из сегментов электротехнической стали и вдоль оси разделен вентиляционными каналами на пакеты. Ребра сердечника приварены к поперечным кольцам корпуса статора. С торцов сердечник статора закреплен нажимными кольцами из немагнитной стали. Для демпфирования электромагнитных потоков рассеяния лобовых частей обмоток статора под нажимными кольцами установлены медные экраны.

Пазы статора — открытые, прямоугольные. Обмотка статора — трехфазная, двухслойная, стержневая, с укороченным шагом. Лобовые части обмотки — корзиночного типа. Стержни обмотки сплетены из сплошных прямоугольных медных проводников. Изоляция стержней непрерывная термореактивная.

В пазах стержни закрепляются волнообразными прокладками и клиньями, а лобовые части обмотки — кронштейнами, кольцами и различными распорками. Линейные и нулевые выводы выведены из корпуса статора через изоляторы.

Ротор изготовлен из цельной поковки

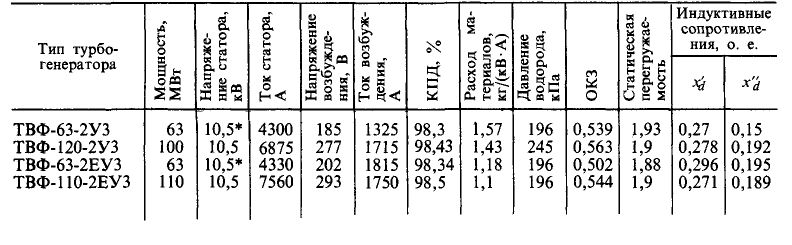

Таблица 8.2. Технические данные турбогенераторов серии ТВФ (частота вращения

3000 об/мин, coscp = 0,8)

* У турбогенераторов мощностью 63 МВт есть исполнение на напряжение статора 6,3 кВ.

специальной высококачественной стали. В бочке ротора профрезерованы прямоугольные пазы, в которые укладывается обмотка возбуждения из полосовой меди с присадкой серебра. Обмотка выполняется с непосредственным охлаждением витков водородом по схеме самовентиляции с забором водорода из зазора машины. В пазах обмотка закреплена клиньями. Лобовые части удерживаются бандажными кольцами, которые изготовляются из немагнитной стали. Контактные кольца насажены на изолированный конец вала за подшипником со стороны возбудителя.

Токоподводы установлены в центральном осевом отверстии ротора. Они соединяются с обмоткой и контактными кольцами изолированными шинами и специальными изолированными болтами.

Подшипник со стороны возбудителя — стоякового типа, выносной, с шаровым самоустанавливающимся вкладышем. Смазка подшипника принудительная. Масло подается под давлением из маслопровода турбины.

Рядом с подшипником установлена щеточная траверса для подвода тока возбуждения на контактные кольца ротора.

Для предотвращения утечки водорода из корпуса статора на наружных щитах генератора установлены масляные уплотнения вала. Заданное давление масла и необходимый перепад между давлениями водорода и уплотняющего масла автоматически поддерживается регуляторами при всех рабочих и переходных режимах работы турбогенераторов.

Вентиляция турбогенератора осуществляется по замкнутому циклу. Циркуляция водорода обеспечивается двумя вентиляторами, установленными на валу ротора. Водо-

род охлаждается газоохладителями, горизонтально встроенными в корпус статора.

Тепловой контроль всех основных узлов турбогенератора производится установленными в них термометрами сопротивления, подключенными к контролирующим приборам.

8.2.4. Турбогенераторы с водородно-водяным охлаждением серии ТВВ

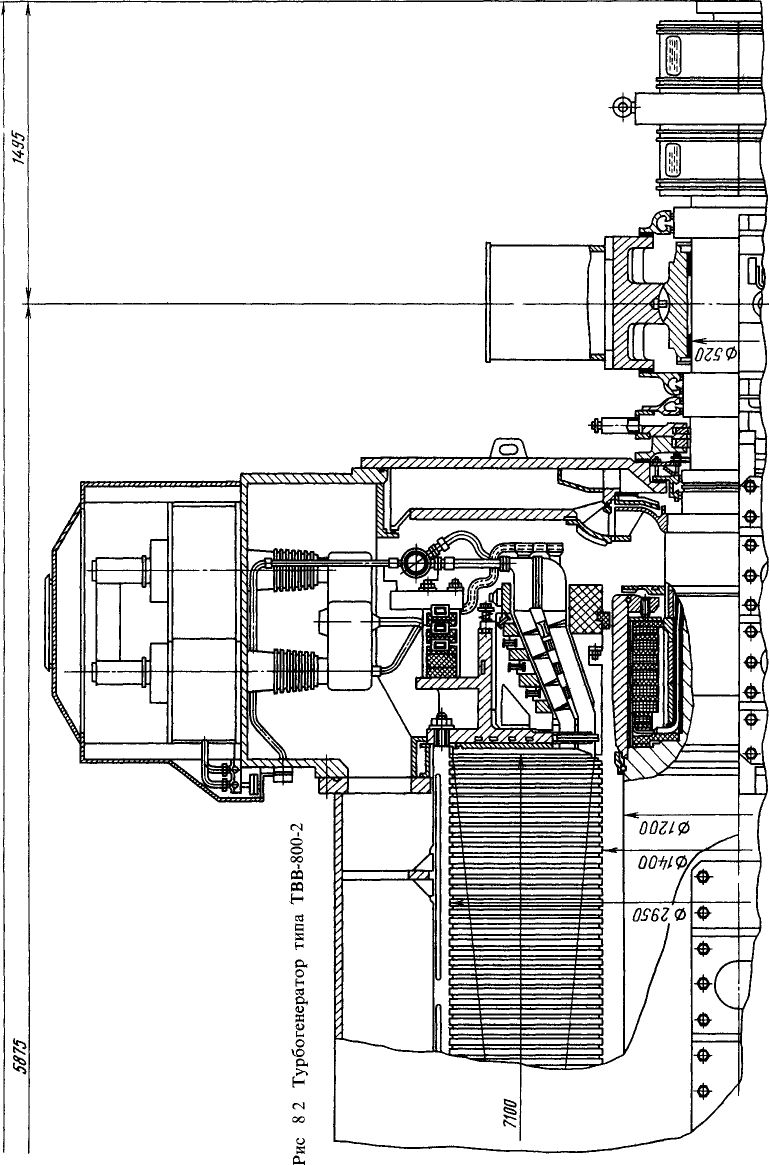

В серию ТВВ входят турбогенераторы мощностью 160, 200, 220, 300, 500, 800, 1000 и 1200 МВт на 3000 об/мин (рис. 8.2) и турбогенераторы мощностью 1000 МВт на 1500 об/мин (табл. 8.3).

Турбогенераторы имеют непосредственное охлаждение обмотки статора дистиллированной водой, непосредственное форсированное охлаждение обмотки ротора водородом, внешней поверхности ротора и сердечника статора — водородом.

Учитывая возможности транспортировки, корпус статора выполняют в двух вариантах. Турбогенераторы мощностью 160— 220 МВт имеют однокорпусное исполнение статора. Корпус сделан сварным, газонепроницаемым, неразъемным и имеет внутри поперечные кольца жесткости для крепления сердечника. С торцов статор закрыт внешними щитами.

Турбогенераторы мощностью 300 — 800 МВт имеют разъемные статоры. Корпус статора выполнен из трех частей: центральной и двух концевых. Корпус турбогенератора заполнен водородом под давлением. Охлаждающий водород циркулирует под действием двух осевых вентиляторов, установленных на валу ротора, и охлаждается в газоохладителях, встроенных в корпус генератора.

Таблица 8.3. Технические данные турбогенераторов серии ТВВ

|

Тип турбогенератора

|

Мощность, МВт

|

COS ф

|

Напряжение статора, кВ

|

Ток статора, кА

|

Напряжение возбуждения, В

|

Ток возбуждения, А

|

КПД, %

|

|

ТВВ-160-2Е

|

160

|

0,85

|

18

|

6,04

|

360

|

2300

|

98,5

|

|

ТВВ-200-2А

|

200

|

0,85

|

15,75

|

8,625

|

300

|

2540

|

98,6

|

|

ТВВ-320-2

|

300

|

0,85

|

20

|

10,2

|

447

|

2900

|

98,6

|

|

ТВВ-500-2

|

500

|

0,85

|

20

|

17

|

474

|

3530

|

98,7

|

|

ТВВ-800-2

|

800

|

0,9

|

24

|

21,4

|

612

|

3790

|

98,75

|

|

ТВВ-1000-2

|

1000

|

0,9

|

24

|

26,73

|

427

|

7550

|

98,75

|

|

ТВВ-1200-2

|

1200

|

0,9

|

24

|

16,05

|

517

|

7500

|

98,8

|

|

ТВВ-1000-4

|

1000

|

0,9

|

24

|

26,73

|

467

|

6990

|

98,7

|

Продолжение табл. 8.3

|

|

Частота

|

Расход ма-

|

Давление

|

|

Статическая

|

Индуктивные сопротив-

|

|

1ип гуроо-генератора

|

вращения,

об/мин

|

териалов, кг/(кВ • А)

|

водорода, кПа

|

ОКЗ

|

перегружае-мость

|

ления, о. е.

|

|

|

|

|

ТВВ-160-2Е

|

3000

|

0,88

|

294

|

0,459

|

1,7

|

0,33

|

0,22

|

|

ТВВ-200-2А

|

3000

|

1,0

|

294

|

0,51

|

1,66

|

0,27

|

0,18

|

|

ТВВ-320-2

|

3000

|

0,96

|

392

|

0,62

|

1,7

|

0,26

|

0,17

|

|

ТВВ-500-2

|

3000

|

0,65

|

441

|

0,442

|

1,63

|

0,36

|

0,24

|

|

ТВВ-800-2

|

3000

|

0,58

|

480

|

0,476

|

1,56

|

0,31

|

0,22

|

|

ТВВ-1000-2

|

3000

|

0,49

|

480

|

0,4

|

1,53

|

0,38

|

0,27

|

|

ТВВ-1200-2

|

3000

|

0,457

|

490

|

0,45

|

1,50

|

0,36

|

0,25

|

|

ТВВ-1000-4

|

1500

|

0,6

|

490

|

0,45

|

1,54

|

0,45

|

0,32

|

Турбогенераторы мощностью 160 — 220 МВт имеют четыре газоохладителя, установленных внутри корпуса статора вдоль оси машины. Турбогенераторы мощностью 300 — 800 МВт имеют четыре газоохладителя, расположенных вертикально, по два в каждой концевой части. Циркуляция технической воды в газоохладителях осуществляется насосами, расположенными вне генератора.

В средней части корпуса на концевых перегородках укреплен сердечник статора. Сердечник статора собран на продольных ребрах из сегментов электротехнической стали и вдоль оси разделен вентиляционными каналами на пакеты.

С торцов сердечник статора закреплен нажимными кольцами из немагнитной стали. Для демпфирования электромагнитных потоков рассеяния лобовых частей обмотки статора под нажимными кольцами установлены медные экраны. Обмотка статора — трехфазная, двухслойная, с укороченным шагом, стержневая. Лобовые части обмотки — корзиночного типа. Пазы статора — открытые прямоугольные.

Турбогенератор мощностью 160 МВт имеет шесть выводов статорной обмотки, из

них три линейных и три нулевых. Турбогенераторы мощностью 200—1000 МВт имеют девять выводов статорной обмотки: шесть нулевых и три линейных.

Обмотка статора турбогенератора мощностью 1200 МВт шестифазная и состоит из двух трехфазных обмоток, сдвинутых относительно друг друга на 30°. Турбогенератор имеет 18 выводов статорной обмотки - по 9 с каждой стороны.

Стержни обмотки сплетены из сплошных и полых элементарных проводников. Для охлаждения обмотки по полым проводникам циркулирует дистиллированная вода. Изоляция стержней — непрерывная, термореактивная. В пазах стержни закреплены специальными прокладками и клиньями. Лобовые части закреплены кронштейнами, кольцами и различными распорками.

Ротор изготовлен из цельной поковки специальной высококачественной стали. В бочке ротора выфрезерованы пазы, в которые уложена обмотка возбуждения из полосовой меди с присадкой серебра. Ее охлаждение осуществляется непосредственно водородом по схеме самовентиляции с забором газа из зазора машины.

В пазах обмотка закреплена клиньями.

Таблица 8.4. Габаритные размеры и масса турбогенераторов

|

Тип турбогенератора

|

Масса ротора, т

|

Масса статора (монтажная), т

|

Масса генератора, т

|

Размеры, мм

|

|

Длина с возбудителем

|

Ширина

|

Высота

|

|

ТВФ-63-2УЗ

|

25,4

|

87,7

|

123,6

|

10687

|

3600

|

4290

|

|

ТВФ-120-2УЗ

|

30,8

|

113,5

|

179

|

11380

|

3960

|

4610

|

|

ТВФ-63-2ЕУЗ

|

18,4

|

72,4

|

93

|

10560

|

3518

|

4208

|

|

ТВФ-110-2ЕУЗ

|

28,9

|

99,7

|

151

|

11164

|

4140

|

4410

|

|

ТВВ-160-2ЕУЗ

|

30,8

|

115

|

167

|

12650

|

3760

|

4640

|

|

ТВВ-200-2УЗ

|

41,8

|

170

|

235

|

13 875

|

3960

|

4790

|

|

ТВВ-320-2УЗ

|

55,1

|

201,7

|

340

|

15915

|

4700

|

5750

|

|

ТВВ-500-2УЗ

|

65

|

225

|

384

|

17175

|

5360

|

6980

|

|

ТВВ-800-2УЗ

|

84

|

322

|

515

|

19 300

|

5560

|

7530

|

|

ТВВ-1000-2УЗ

|

86,5

|

318

|

541

|

23135

|

5560

|

7530

|

|

ТВВ-1200-2УЗ

|

104

|

410

|

610

|

25160

|

6400

|

6250

|

|

ТВВ-1000-4УЗ

|

156

|

333

|

667

|

21820

|

6100

|

8020

|

|

ТГВ-200-2М

|

48,1

|

170

|

256

|

11666

|

4712

|

3276

|

|

ТГВ-300-2

|

55,8

|

266

|

364

|

16960

|

4150

|

2995

|

|

ТГВ-500-2

|

61,5

|

218

|

361

|

12 370

|

5020

|

2995

|

|

ТГВ-500-4

|

150

|

215

|

495

|

19173

|

5620

|

2950

|

|

ТВМ-300-2

|

50,4

|

245

|

393

|

12 370

|

3860

|

3974

|

|

ТВМ-500-2

|

63,5

|

244

|

340

|

18110

|

3860

|

5666

|

Лобовые части обмотки удерживаются бандажными кольцами (из поковок немагнитной стали). Роторные бандажные кольца - консольного типа и имеют горячепрессовую посадку на бочке ротора. От осевых перемещений бандажные кольца удерживаются кольцевой шпонкой и гайкой, навинченной на носик бандажа с наружной стороны.

Контактные кольца установлены на валу ротора за подшипником со стороны возбудителя. Щетки и контактные кольца охлаждаются вентилятором.

Щеточная траверса установлена на фундаментной плите рядом с подшипником.

Токоподводы, соединяющие контактные кольца с обмоткой возбуждения, устанавливаются в осевом отверстии вала ротора.

На валу роторов турбогенераторов мощностью 1000 и 1200 мВт контактных колец нет. Подвод тока к обмотке ротора осуществляется непосредственно от стержня токоподвода возбудителя к стержню токо-подвода ротора турбогенератора радиальными медными клиньями.

Опорный подшипник со стороны возбудителя — стоякового типа, выносной, имеет шаровой самоустанавливающийся вкладыш. Подшипник со стороны турбины встроен в цилиндр низкого давления турбины. Смазка подшипника принудительная. Масло подается под избыточным давлением из напорного маслопровода турбины через бак аварийной смазки.

Для предотвращения выхода водорода

Технические данные турбогенератора

Мощность полная, MB A.....800

Мощность активная, МВт .... 889

Коэффициент мощности.....0,9

Номинальное напряжение, кВ . . . 24

Номинальный ток, к А......21,4

Ток возбуждения, А.......4875

Напряжение возбуждения, В .... 390

Число пазов статора.......42

Число пазов (пазовых делений ротора) 44(70) Размеры турбогенератора, мм:

диаметр статора внутренний . 1400

диаметр ротора.......1200

диаметр корпуса внешний . . . 4280 длина сердечника статора . . .7100

длина ротора полная.....14290

Параметры по результатам испытаний:

КПД, %..........98,86

ОКЗ...........0,5

статическая перегружаемость . .1,52 Индуктивные сопротивления, о. е.: синхронное по продольной оси

xd............2,28

переходное x'd........0,307

сверхпереходное x"d......0,245

из корпуса статора на внешних щитах генератора установлены масляные уплотнения вала.

Заданное давление масла и необходимый перепад между давлением водорода и давлением уплотняющего масла автоматически поддерживаются регулятором при всех рабочих и переходных режимах работы турбогенераторов.

Тепловой контроль всех основных узлов турбогенератора производится установленными в них термометрами сопротивления, подключенными к контролирующим приборам.

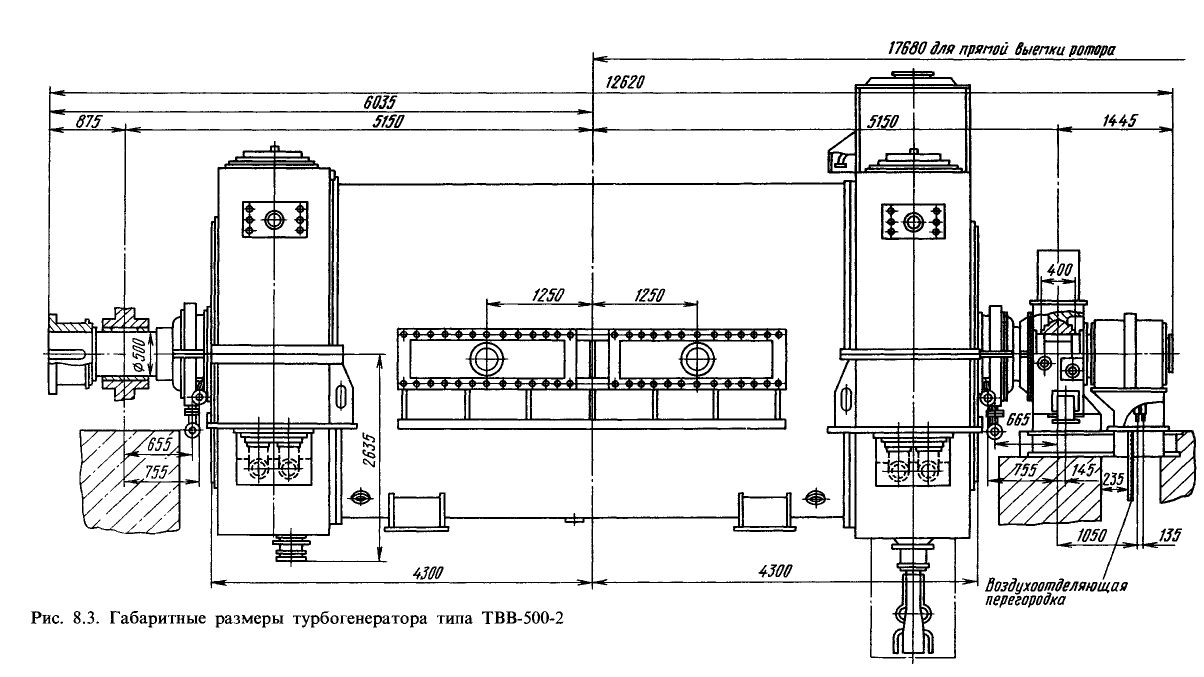

Габаритные размеры турбогенераторов приведены в табл. 8.4. На рис. 8.3 приведены габаритные и установочно-присоединитель-ные размеры турбогенератора ТВВ-500-2.

8.2.5. Турбогенераторы с полным водяным охлаждением ТЗВ

Производственное объединение «Электросила» серийно изготовляет турбогенераторы с полным водяным охлаждением типа ТЗВ-800-2УЗ мощностью 800 МВт, 3000 об/мин (рис. 8.4).

В турбогенераторе типа ТЗВ-800-2 обмотки статора и ротора охлаждаются непосредственно водой, протекающей по каналам трубчатых медных проводников. Активная сталь сердечника статора охлаждается охладителями из силумина, запрессованными между пакетами. Сталь ротора и воздух, заполняющий генератор, охлаждаются в основном водоохлаждаемой демпферной обмоткой ротора.

Электрические и гидравлические соеди-

нения в роторе производятся на концах катушек, выведенных аксиально за торцы лобовых частей. Пазы ротора — прямоугольные, ступенчатые, широкие в верхней и узкие в нижней частях. Все проводники имеют одинаковое прямоугольное сечение с круглым каналом. Демпферная обмотка расположена под клиньями ротора. Выравнивание жесткости ротора по продольной и поперечной осям осуществляется с помощью прямоугольных пазов в больших зубцах ротора, заполненных брусками из магнитной стали.

В каждом пазу ротора уложено по две стороны катушек, верхняя — в широкой части и нижняя — в узкой. В четырех пазах, которые примыкают к большим зубцам, уложено по одной верхней стороне катушек. Катушки обоих полюсов в каждом из слоев обмотки намотаны в одном направлении, при этом направления намотки верхних и нижних катушек противоположны.

Электрические соединения катушек выполняются короткими гибкими перемычками, расположенными радиально и соединяющими концы верхних и нижних катушек. К контактным кольцам присоединены нижние выводы внутренних катушек. Межполюсное соединение выполняется при помощи двух коротких гибких перемычек включе-

Рис. 8.4. Турбогенератор типа ТЗВ-800-2

нием в параллель верхних витков внешних верхних катушек.

Обмотка ротора охлаждается по самонапорной схеме с подачей и сливом воды помимо вала. Для протока воды по каналам проводников используется центробежная сила воды, приобретаемая во вращающемся роторе. Слив воды из катушек ротора производится с большего радиального уровня, чем ее вход. Вода свободно подается в открытый по направлению к валу напорный коллектор, образованный фасонным кольцом, прикрепленным к упорному кольцу бандажного узла, захватывается вращающимся ротором и поступает в нижние выводы всех катушек, затем проходит по каналам проводников и, вытекая из верхних выводов катушек и со сливного кольца, прикрепленного к бандажному узлу, открыто сбрасывается в сливную камеру, расположенную в торцевом щите корпуса статора.

Демпферная обмотка помещается под пазными клиньями во всех пазах и состоит из секций, уложенных каждая в двух соседних пазах. Секции содержат по два медных проводника прямоугольного сечения с круглым каналом и являются отдельными цепями системы охлаждения. Проводники проложены аксиально на всю длину бочки ротора и обоих бандажей лобовых частей обмотки ротора. В зоне бандажей проводники демпферной обмотки замкнуты накоротко двумя слоями медных листов, лежащих на внутренней поверхности бандажей. Система охлаждения демпферной обмотки — самонапорная, как и обмотки возбуждения.

Водяное охлаждение сердечника статора осуществляется с помощью литых охладителей из силумина по форме сегментов стали статора толщиной 7 мм, запрессованных между пакетами активной стали. Змеевики из нержавеющей стали, залитые в охладителях, уложены зигзагообразно в тело статора и зубцы.

Упругое крепление сердечника в корпусе выполнено приваркой ребер к его кольцевым стенкам по боковым сторонам статора, против опорных лап. В ребрах у мест приварки имеются продольные прорези, обеспечивающие упругость закрепления сердечника. Число ребер в боковых зонах увеличено вдвое, причем дополнительные ребра присоединены к активной стали и корпусу и являются опорными для тангенциальных перемещений. Верхние и нижние стяжные ребра с корпусом не связаны, а жестко расклинены к телу сердечника. Концевые части корпуса статора выполнены сварными из немагнитной стали.

Лобовые части обмотки статора закреплены между внешними и внутренними стеклослюдинитовыми кольцами. Внешнее кольцо, на коническую поверхность которого укладывается нижний слой лобовых частей, закреплено в цилиндрическом выступе нажимной плиты при помощи резиновых прокладок и плоских титановых пружин, поджатых встречными клиньями. Лобовые части обмотки скреплены с внешним изоляционным кольцом и между собой при помощи эпоксидной замазки холодного отверждения с лавсановыми наполнителями. На поверхность верхнего слоя обмотки статора1 нанесен выравнивающий слой замазки, и вся лобовая часть через резиновую прокладку поджата внутренним стеклотекстолйтовым кольцом при помощи тяг, упоров и пружин.

Контуры водяного охлаждения статора и ротора выполнены раздельными.

Статорный контур выполнен герметичным, изолированным от атмосферы, с подушкой инертного газа (азота) над поверхностью дистиллята в подпиточном баке и сливных камерах. Контур включает в себя обмотку статора, сталь статора, экраны ребер и нажимных колец.

Роторная система — открытая, связанная через газ, заполняющий машину с системой осушки. Контур включает в себя обмотки возбуждения и демпферную. В каждом контуре предусмотрены насосы — рабочий и резервный, теплообменники, фильтры механические, магнитные, подпиточный бак (слив из стали — свободный, слив из обмотки — затопленный) и ионообменный фильтр для непрерывной очистки дистиллята. Для уменьшения коррозии медных проводников систем охлаждения предусматривается ввод в оба контура ингибиторов коррозии — соответственно для контуров статора и ротора.

В генераторах введено раздельное автоматическое регулирование температуры дистиллята контуров ротора и статора, имеется система автоматического регулирования подачи воды в ротор при частоте вращения 100-3000 об/мин.

8.2.6. Турбогенераторы серии ТГВ и ТВМ

В серию ТГВ входят турбогенераторы мощностью 200, 300 и 500 МВт (табл. 8.5). Корпус статора — цилиндрический, сварной, газоплотный. Турбогенераторы мощностью 200 и 300 МВт выполнены в однокорпусном исполнении. Корпус статора турбогенератора мощностью 500 МВТ состоит из трех

Таблица 8.5. Технические данные турбогенераторов серии ТГВ и ТВМ (cosф = 0,85)

|

|

Мощность

|

Напряжение

|

Ток

|

Напряжение

|

Ток воз-

|

|

|

1ИП TypDO"

генератора

|

активная, МВт

|

статора, кВ

|

статора, кА

|

возбуждения, В

|

буждения, А

|

КПД, %

|

|

ТГВ-200-2М

|

200

|

15,75

|

8,625

|

420

|

1890

|

98,6

|

|

ТГВ-300-2

|

300

|

20

|

10,2

|

420

|

3050

|

98,7

|

|

ТГВ-500-2

|

500

|

20

|

17,0

|

440

|

5120

|

98,83

|

|

ТГВ-500-4

|

500

|

20

|

17,0

|

440

|

4380

|

98,8

|

|

ТВМ-300-2 ТВМ-500-2

|

300 500

|

20

36,75

|

10,2 9,24

|

282 430

|

4420 5560

|

98,8 98,8

|

Продолжение табл. 8.5

|

Тип турбогенератора

|

Частота вращения, об/мин

|

Расход материалов, кг/(кВ-А)

|

Давление водорода в корпусе, кПа

|

ОКЗ

|

Статическая перегружае-мость

|

Индуктивные сопротивления, о. е.

|

|

x'd

|

|

|

ТГВ-200-2М ТГВ-300-2 ТГВ-500-2 ТГВ-500-4 ТВМ-ЗОО-2 ТВМ-500-2

|

3000 3000 3000 1500 3000 3000

|

1,09 1,03 0,615 0,84 1,11 0,58

|

300 300 300 300

|

0,555 0,505 0,44 0,5 0,494 0,44

|

1,73 1,715 1,65 1,87 1,70 1,65

|

0,31 0,30 0,373 0,398 0,352 0,38

|

0,204 0,195 0,243 0,268 0,204 0,268

|

частей — центральной и двух приставных с торцов коробов. Корпус статора заполнен водородом под давлением.

Сердечник статора собран на продольные призмы. Для снижения вибрации внутренний корпус устанавливается в корпусе статора на пластинчатых пружинах, расположенных в несколько рядов по длине машины. Сердечник состоит из отдельных пакетов, разделенных кольцевыми радиальными каналами.

Сердечник запрессовывается с помощью массивных нажимных фланцев, изготовляемых из немагнитной стали.

Обмотка статора - трехфазная, двухслойная, стержневая, с укороченным шагом. Лобовые части обмотки — корзиночного типа.

Стержни обмотки с непосредственным газовым охлаждением имеют вентиляционные каналы, образованные изолированными трубками из немагнитной стали.

Стержни обмотки с водяным охлаждением состоят из сплошных и полых медных проводников. Изоляция стержня — термореактивная, типа ВЭС-2.

Ротор изготовляется из высококачественной стали. В бочке ротора имеются радиальные пазы с параллельными стенками. Обмотка ротора с газовым охлаждением выполняется из медных полос специального

профиля. В турбогенераторах мощностью 200 и 300 МВт используется одноступенчатый центробежный компрессор, расположенный на валу ротора.

Для турбогенератора мощностью 500 МВт принято непосредственное водяное охлаждение обмотки ротора, выполненной из медных проводников прямоугольной формы с круглым внутренним отверстием. Подход воды осуществляется через торец ротора. Водой охлаждаются также токопод-вод и частично контактные кольца.

Бандажные кольца для крепления лобовых частей обмотки ротора непосредственно насажены на бочку ротора и закреплены с помощью кольцевой зубчатой шпонки.

Турбогенераторы мощностью 200 и 300 МВт имеют массивные торцевые щиты с встроенным узлом подшипников. Подшипники турбогенератора мощностью 500 МВт встроены в концевые части статора. В турбогенераторах применяются водородные уплотнения торцевого или кольцевого типа.

В серию ТВМ входят турбогенераторы мощностью 300 и 500 МВт (см. табл. 8.5). Турбогенераторы имеют масляное охлаждение обмотки и сердечника статора и водяное ротора.

Статор турбогенераторов заполнен изоляционным маслом, объем которого огра-

ничивается корпусом, торцевыми щитами и изоляционным цилиндром, заведенным в расточку статора. Сердечник статора выполнен в виде одного сплошного пакета, набранного из штампованных сегментов электротехнической стали. Обмотка статора — стержневая, двухслойная с бумажно-.масляной изоляцией. Обмотка охлаждается маслом, протекающим внутри полых проводников (турбогенератор мощностью 300МВт) или по щелевому каналу в стержне (турбогенератор мощностью 500 МВт).

Ротор изготовляется из цельной поковки высокопрочной легированной стали. Катушки обмотки ротора выполнены из полых медных проводников. Ротор охлаждается конденсатом, циркулирующим по каналам проводников. В турбогенераторе мощностью 500 МВт применено жидкостное охлаждение поверхности бочки ротора, осуществляемое с помощью конденсата, протекающего по трубкам, расположенным в зубцах ротора.

Габаритные размеры и масса турбогенераторов приведены в табл. 8.4.

8.2.7. Системы возбуждения, регулирования и защиты

В качестве основной системы возбуждения для турбогенераторов серии Т используется бесщеточная система возбуждения с автоматическим регулятором возбуждения; бесщеточный возбудитель — консольного типа закрытого исполнения с замкнутым циклом вентиляции.

Для возбуждения турбогенераторов серии ТВФ используется полупроводниковая система независимого возбуждения. Возбудителем является индуктивный генератор повышенной частоты с воздушным охлаждением. В корпус генератора встроены выпрямительное устройство и возбудитель. Исполнение возбудителя — закрытое, с самовентиляцией по замкнутому циклу. Подшипники — щитовые с принудительной смазкой.

Для турбогенераторов мощностью 160—800 МВт применяется тиристорная система независимого возбуждения. В качестве возбудителя используются синхронные трехфазные генераторы переменного тока. Генераторы имеют замкнутую воздушную вентиляцию, воздух охлаждается охладителями, встроенными в корпус статора. Возбудители имеют два стояковых подшипника скольжения с принудительной смазкой. Возбуждение регулируется автоматическим регулятором.

Возбуждение турбогенераторов мощностью 1000—1200 МВт осуществляется по независимой схеме с помощью бесщеточного

возбудителя, соединенного с валом турбогенератора. Возбудители представляют собой обращенные синхронные генераторы повышенной частоты, которые питают обмотку возбуждения турбогенераторов через вращающиеся диодные выпрямители.

Турбогенераторы серии ТГВ имеют ти-ристорные системы возбуждения. Для турбогенераторов мощностью 200—300 МВт применяется статическая система самовозбуждения с питанием обмотки ротора от шин турбогенератора через выпрямительный трансформатор с преобразованием переменного тока в постоянный посредством статических тиристорных преобразователей.

Для турбогенераторов мощностью 500 МВт применяется независимая тиристорная система возбуждения с питанием обмотки ротора от вспомогательного синхронного трехфазного генератора, с преобразователем переменного тока в постоянный с помощью статических тиристорных преобразователей.

Возбуждение турбогенератора типа ТВМ мощностью 300 МВт осуществляется от машины постоянного тока, соединенной с валом генератора через редуктор. Система возбуждения турбогенератора типа ТВМ мощностью 500 МВт — статическая с управляемыми преобразователями. Питание преобразователей может быть выполнено от трансформаторов, подключенных к генератору, или от возбудителя переменного тока, расположенного на валу турбогенератора.

Контроль теплового состояния всех основных узлов и системы охлаждения турбогенераторов производится с помощью термопреобразователей, которые подключаются к установке централизованного контроля. Для контроля параметров системы охлаждения (давления, расходов дистиллята, охлаждающей воды, давления масла в уплотнениях вала), а также параметров системы возбуждения предусмотрена контрольно-измерительная аппаратура, которая позволяет производить непрерывный автоматический или визуальный контроль необходимых величин, регистрировать отклонения от заданных пределов и сигнализировать о них.

Турбогенераторы обеспечиваются следующими релейными защитами: дифференциальными продольной и поперечной с мгновенным отключением; 100%-ной от замыкания на землю обмотки статора и в цепи возбуждения; от тока обратной последовательности; асинхронного режима; повышения напряжения статора генератора; перенапряжений в обмотке ротора; от токовых перегрузок обмоток статора и ротора.

На турбогенераторах установлены также технологические защиты: от уменьшения расхода воды в контуре газоохладителей, снижения расхода дистиллята через обмотку статора и уровня масла.

8.2.8. Режим работы турбогенераторов

Зависимость мощности генератора от напряжения и частоты. При изменении напряжения на выводах обмотки статора в пределах ± 5 % номинального генератор развивает номинальную мощность при номинальном коэффициенте мощности. При этом ток в обмотке статора соответственно изменяется в пределах ± 5 %. Работа генератора разрешается при напряжении на выводах обмотки статора не более 110% номинального. Полная мощность и ток статора, в % их номинальных значений, должны соответствовать данным табл. 8.6.

При отклонениях частоты в пределах + 2,5% номинальной номинальная мощность генератора сохраняется.

Генератор сохраняет номинальную мощность при одновременных отклонениях напряжения до ± 5 % и частоты до + 2,5 % номинальных значений при условии, что в режимах работы с повышенным напряжением и пониженной частотой сумма абсолютных значений отклонений напряжения и частоты не должна превышать 6%.

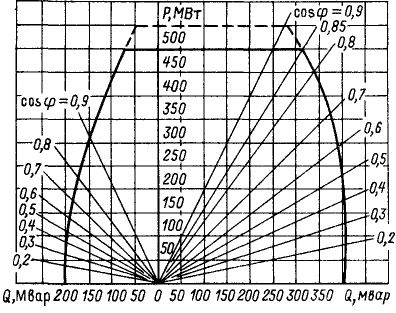

Зависимость мощности от cos ср. При работе генератора с коэффициентом мощности, отличающимся от номинального, мощность генератора должна изменяться в пределах диаграммы мощности, указываемой в инструкции по эксплуатации. На рис. 8.5 в качестве примера показана диаграмма мощности турбогенератора мощностью 500 МВт.

Перегрузки по токам статора и ротора. В аварийных условиях генераторы допускают кратковременные перегрузки по токам статора и ротора.

По ГОСТ 183-74 турбогенераторы серии ТВФ должны выдерживать перегрузки по току статора 1,5/ном в течение 2 мин; турбогенераторы серии ТВВ — 1,5/ном в течение

Рис. 8.5. Диаграмма мощности турбогенератора типа ТВВ-500-2

1 мин. По ГОСТ 533-85 ротор турбогенераторов должен выдерживать двукратный номинальный ток возбуждения для серий ТВФ и ТВВ мощностью до 800 МВт не менее 20 с, мощностью 800—1200 МВт - не менее 15 с. Перегрузки генераторов меньшей мощности указываются в инструкции по эксплуатации для каждого генератора.

Несимметричная нагрузка. Допускается продолжительная работа генератора при несимметричной нагрузке, если ток обратной последовательности не превышает 8% номинального значения тока статора, а токи в фазах не превышают номинального значения.

Несимметричные короткие замыкания. При несимметричных коротких замыканиях по термической стойкости ротора турбогенераторы должны выдерживать значения произведения квадрата тока обратной последовательности в относительных единицах на допустимое время работы в секундах {I\t\ равное: 15 с — для турбогенераторов серии ТВФ; 8 с — для турбогенераторов серии ТВВ мощностью до 800 МВт включительно; 6 с — для турбогенераторов серии ТВВ мощностью 1000-1200 МВт.

Асинхронные режимы. Генератор допускает в аварийных условиях кратковременную работу без возбуждения в асинхронном режиме. Длительность работы без возбужде-

Таблица 8.6

|

Напряжение, %

|

ПО

|

109

|

108

|

107

|

106

|

105

|

100

|

95

|

90

|

|

Полная мощность, %

|

88

|

91

|

93,5

|

96,5

|

98

|

100

|

100

|

100

|

94,5

|

|

Ток статора, %

|

80

|

83,5

|

86,5

|

90

|

92,5

|

95

|

100

|

105

|

105

|

ния не должна быть более 15 мин, допустимая нагрузка при этом — не более 40 % номинальной. Нагрузка должна быть снижена до 60% номинальной в течение первых 30 с после потери возбуждения, в последующие 1,5 мин — до 40% номинальной.

Включение генератора в сеть. В нормальных условиях генератор должен включаться в сеть методом точной синхронизации. В аварийных условиях допускается включение в сеть методом самосинхронизации, при этом ток статора, рассчитанный по сверхпереходному индуктивному сопротивлению, не должен превышать трехкратного номинального значения (с учетом индуктивного сопротивления энергосистемы).

Зависимость мощности от температуры охлаждающих сред. Номинальная температура охлаждающего водорода 40 °С. При снижении температуры холодного водорода ниже номинальной мощность генератора повышать не разрешается. Снижение температуры водорода ниже 20 °С не рекомендуется. При повышении температуры холодного водорода выше номинальной мощность должна быть уменьшена. Значения снижения мощности приводятся в инструкциях по эксплуатации турбогенераторов. Ориентировочно снижение нагрузки выполняется исходя из следующих соотношений: при повышении температуры холодного газа сверх номинальной в пределах 40 —45° С допустимый ток статора снижается на 1,5% на каждый градус; в пределах 45-50°С —на 2% на каждый градус и в пределах 50—55 °С — на 3 % на каждый градус. Работа генератора при температуре холодного водорода выше 55 °С не разрешается. Температура горячего газа не должна превышать 75 "С.

Температура холодного дистиллята должна находиться в пределах 35 — 45 °С или 30—40° С в зависимости от значений, указанных в ТУ и инструкции по эксплуатации.

Номинальная температура охлаждающей воды в газоохладителях 33 °С. Наименьшая температура охлаждающей воды 15 °С.

8.2.9. Ударные турбогенераторы

Рабочим режимом для ударных турбогенераторов является внезапное короткое замыкание в режиме холостого хода возбужденного генератора при синхронной скорости. При этом генератор перед коротким замыканием обычно возбуждают до номинального напряжения, а при включении на короткое замыкание производят дополнительную форсировку возбуждения.

Ударные турбогенераторы характеризуются низким значением сверхпереходного индуктивного сопротивления x"d. Ударная мощность генератора

РУД = ]/зид1уд,

где ил — линейное напряжение, соответствующее напряжению холостого хода; /уд — периодическая составляющая ударного тока короткого замыкания.

Для обеспечения низкого значения x"d ударные турбогенераторы имеют уменьшенное число витков обмотки статора, в них используются пазы статора большей ширины и меньшей глубины, чем в турбогенераторах обычного исполнения. Они имеют меньший воздушный зазор и повышенные индукции в стали. Лобовые части обмотки статора ударных генераторов экранируются.

Так как ударные турбогенераторы должны допускать многократные короткие замыкания, их конструкция имеет повышенную механическую и термическую стойкость. Ротор ударного турбогенератора снабжен мощной демпферной системой, выполненной из медных полос, расположенных поверх обмотки возбуждения и соединенных между собой в торцевой зоне ротора медными ко-роткозамыкающими сегментами Для уменьшения ударных нагрузок на фундамент при коротких замыканиях статор устанавливается на амортизаторах, дающих усадку в момент замыкания.

Кратковременный характер нагрузки ударных генераторов обусловливает применение в них воздушного охлаждения.

Основные технические данные трехфазного ударного турбогенератора типа ТИ-100-2

Номинальная мощность, MB-А . . . 100 Номинальное напряжение, кВ . . . 12

Номинальный ток, кА......4,82

Ударная мощность, MB • А . . . . 2500 Частота вращения, об/мин .... 3000 Номинальное значение симметричного ударного тока, кА.....118

Синхронное индуктивное сопротивление, о. е..........0,91

Сверхпереходное индуктивное сопротивление, о. е........0,03

Переходное индуктивное сопротивление, о. е...........0,082

Постоянная времени сверхпереходная, с...........0,176

Постоянная времени переходная, с 1,41 Масса, 103 кг:

статора..........180

ротора..........42

общая..........252

Диаметр ротора, мм......1010

Длина активной части ротора, мм 5600

Тип обмотки статора.......Двухслойная

Основные габаритные размеры, мм:

общая длина........14480

расстояние от подшипника до

центра генератора ...... 4120

высота..........4200

ширина..........6100

высота оси вала.......1500

При работе ударного генератора типа ТИ-100-2 в качестве накопителя энергии он характеризуется следующими данными:

Запас энергии в роторе, 108 Дж . . . 2,95 Максимальная энергия импульса длительностью 0,01 с при двухфазном коротком замыкании на активную нагрузку, 107 Дж......0,6

Отдача энергии при работе на индуктивную нагрузку, 106 Дж . . . .3,6

Содержание

Предыдущий § Следующий

|