|

Содержание

Предыдущий § Следующий

5.4. Испытания на надежность

5.4.1. Задачи и методы испытаний

Основные виды испытаний на надежность — определительные и контрольные. Кроме них в ряде случаев проводятся испытания с целью прогнозирования надежности и технического состояния электрических машин.

Определительные испытания проводятся для нахождения фактических количественных показателей надежности после окончательного освоения машины производством или после ее модернизации на опытных образцах, изготовленных по серийному технологическому циклу. При определительных испытаниях оцениваются законы распределения отказов и параметры этих законов. Результаты определительных испытаний служат для оценки соответствия фактических показателей надежности техническим условиям.

Контрольные испытания на надежность проводятся для контроля соответствия количественных показателей надежности требованиям стандартов или ТУ. Контрольные испытания проводятся периодически в сроки, установленные стандартами или ТУ на данную электрическую машину.

Машину испытывают при номинальных уровнях воздействующих факторов: номинальных нагрузке и температуре окружающей среды, ее химическом составе, уровне вибрации и нагрузки на подшипники, числе пусков, реверсов и торможений. Через время, эквивалентное одному году работы, проводится увлажнение обмоток в камере влажности с последующим воздействием росы, что эквивалентно переходу машины из рабочего состояния в нерабочее в процессе нормальной эксплуатации.

Ресурс современных электрических машин составляет 20 — 50 тыс. ч, а это значит, что проведение испытаний может затянуться на 5 —10 лет. За это время информация о результатах испытаний может устареть. Ускорение испытаний может быть достигнуто за счет форсирования (ужесточения) режимов: повышения температуры, уровня вибрации, числа пусков, нагрузки на подшипники. Между ускоренными испытаниями и испытаниями в нормальных условиях должно быть найдено соответствие, для чего вводят коэффициенты ускорения.

Под коэффициентом ускорения понимают отношение времени испытаний в обычных условиях tH к времени испытаний в форсированных режимах ty при условии равенства значений вероятностей безотказной работы в обоих случаях:

Ку = ^нЛу-

Основное требование, предъявляемое к ускоренным испытаниям, — идентичность процессов старения и износа по отношению к испытаниям в нормальных условиях, что означает идентичность законов распределения отказов.

Различают три основных метода проведения контрольных испытаний: однократной выборки, двукратной выборки, последовательного анализа. В отдельных случаях проводятся ускоренные контрольные испытания в нормальных условиях, когда испытания базируются на известной математической модели процесса.

Методы проведения контрольных испытаний отражены в ГОСТ.

Основная задача испытаний по прогнозированию — предсказать количественные характеристики надежности машины в будущем, предвидеть ресурс, остаточный ресурс, вероятность безотказной работы и т. д. Различают групповое и индивидуальное прогнозирование.

К информации о надежности относится также диагностика. Цель диагностики — определение работоспособности машины

в данный момент времени и выявление дефектов ее отдельных узлов.

5.4.2. Контрольные испытания

Конечным результатом контрольных испытаний на надежность является одно из двух решений: принять партию машин, считая их надежность удовлетворяющей требованиям стандартов (ТУ или технических заданий), или забраковать данную партию машин как ненадежную.

Контрольные испытания на надежность представляют собой выборочный контроль, поэтому при принятии решения возможны ошибки двух видов: ошибка первого рода (бракуется хорошая партия) и ошибка второго рода (принимается плохая партия). Вероятность ошибки первого рода а называется риском изготовителя, ошибка второго рода Р — риском заказчика (потребителя).

Из трех основных методов статистического контроля надежности легче всего планируется контроль по методу однократной выборки.

Однако с точки зрения объема выборки изделий, необходимых для проведения испытаний, этот метод наименее экономичен. Контроль по методу двукратной выборки более экономичен, хотя это его преимущество проявляется лишь при контроле больших партий с очень низкой или очень высокой надежностью. При этом увеличивается время испытаний и усложняются расчеты по сравнению с методом однократной выборки. Наиболее экономичен метод последовательного анализа, при котором средний объем выборки составляет 50 — 70% объема при использовании метода однократной выборки. Время испытаний оказывается большим, чем в двух предыдущих методах.

Методика контрольных испытаний на надежность, проводимых периодически, в самом общем случае должна содержать перечень показателей надежности, подлежащих контролю, а также следующие данные по каждому конкретному показателю надежности:

приемочный уровень Ра и браковочный уровень Рр;

риск заказчика Р и риск изготовителя а;

метод проведения испытаний;

план испытаний;

перечень параметров, характеризующих состояние изделия;

условия испытаний (уровень воздействующих факторов и их значения, последовательность и продолжительность их воздействия и др.);

решающее правило (приемка или отбраковка партии машин).

Контрольные испытания могут проводиться ускоренным методом, если определены коэффициенты ускорения, а также сам режим ускоренных испытаний. Методика контрольных испытаний рассчитана на подтверждение вероятности безотказной работы машины за время г, т. е. Р (г). Периодичность контроля качественных показателей надежности устанавливается в ТУ. Комплектование выборки производится методом случайных чисел с использованием соответствующих таблиц.

Образцы для проведения контрольных испытаний отбираются из числа принятых ОТК завода с обязательным прохождением приработки. Испытания рекомендуется проводить круглосуточно, во время испытаний проводятся профилактические и регламентные работы, предусмотренные инструкциями по эксплуатации. Испытания являются циклическими. Желательно проводить испытания в форсированном (ускоренном) режиме.

Перед проведением испытаний должны быть известны риск заказчика р и вероятность безотказной работы P(t). При испытаниях фиксируются объем выборки п и допустимое число отказавших изделий с (приемочное число). Для уменьшения объема выборки желательно брать число с минимальным (0,1,2). Если по окончании испытаний число отказавших машин d < с, то результат считается положительным (партия принимается), если d > с, то отрицательным (партия бракуется).

Идея метода последовательного анализа заключается в том, что при заданных а и Р количество испытуемых изделий заранее не фиксируется, как в методах однократной и двукратной выборки, а зависит от исхода наблюдений. Устанавливается правило, которым руководствуются на каждой стадии эксперимента при принятии одного из трех возможных решений: принять основную гипотезу, принять конкурирующую гипотезу, продолжить испытания. Установлены эмпирические нормы, которые дают низкое значение риска изготовителя и не требуют чрезмерных затрат на испытания. В техническое задание включаются нормы надежности: Та — среднее время наработки на отказ, соответствующее риску изготовителя а, и 7р — среднее время наработки на отказ, соответствующее риску заказчика р. При этом Тр — это минимальное браковочное значение наработки на отказ, Гр < Тл.

Выбор трех критических областей при принятии решения основан на анализе после-

довательного критерия отношения правдоподобия

у = Р[Тр]/Р[Га].

До тех пор, пока у>Р/(1 — а), решение о приеме партии является необоснованным, и наоборот — пока у < (1 — Р)/<х, решение об отбраковке необоснованно. Здесь (1 — а) — вероятность приема хорошей партии, (1 — — Р) — вероятность отбраковки плохой партии. Таким образом, пока выполняется неравенство

р/(1-<х)<у<(1-р)/(х,

испытания необходимо продолжать. Если неравенство нарушается, то испытания прекращают и принимают одно из двух решений:

при нарушении левой части неравенства партию принимают;

при нарушении правой части неравенства партию бракуют.

При планировании испытаний особое внимание необходимо уделять сокращению времени испытаний, поскольку при последовательном испытании электрических машин (одной за другой) резко возрастает время испытаний fj; « ntx, здесь и — число испытуемых машин, tx — календарное время испытаний одной машины.

Для сокращения времени испытаний используют следующие приемы:

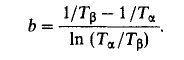

1) если за установленное время испытаний Гпред = кТа (к = 10 -т- 12) решение не может быть принято, то принимают решение либо об изменении значений аир, либо об оценке ситуации относительной прямой bt:

Если число отказавших изделий г лежит выше прямой bt, т. е. г =/(0 > bt, то выносится решение об отбраковке. Если г < bt, то выносится решение о приемке;

2) заранее принимают решение об усечении (ограничении) последовательного анализа. При этом методика предполагает одновременное испытание всех образцов с фиксацией отказов в моменты их возникновения. Параметры усечения гус и tyc определяются по таблицам, приведенным в ГОСТ 27.410-83.

5.4.3. Определительные испытания

Эти испытания проводятся для определения реального уровня надежности электрических машин. Испытаниям подвергается выборка из генеральной совокупности. Ис-

черпывающей характеристикой надежности технических изделий является закон распределения вероятности безотказной работы, по которому можно легко определить любую интересующую нас характеристику надежности.

По результатам испытаний могут быть получены точечные оценки параметра и интервальные оценки. При интервальных оценках определяется, какой интервал с заданной доверительной вероятностью Р накрывает математическое ожидание оцениваемого параметра А. Границы такого интервала носят название доверительных границ:

Р = Р(Ап <А< Ав),

где Ан, Ав — нижняя и верхняя доверительные границы параметра А.

Вероятность того, что значение А выйдет из интервала Аи, Ав, называют уровнем значимости а. В технике наиболее часто употребляемые значения доверительных вероятностей равны 0,9; 0,95; 0,99, что соответствует уровням значимости 0,10; 0,05; 0,01 соответственно.

Полученные по отказам изделий данные подвергаются статистической обработке, в результате которой решаются следующие задачи:

1) определение вида функции плотности распределения или интегральной функции распределения;

2) вычисление параметров полученного распределения;

3) установление с помощью критериев согласия степени совпадения экспериментального распределения с теоретическим;

4) определение параметров надежности исследуемых изделий.

Наиболее известными и распространенными теоретическими распределениями являются: экспоненциальное, нормальное, логарифмически нормальное, распределение Вейбулла и гамма-распределение. Поэтому при определении вида распределения аппроксимируют экспериментально полученные характеристики этими законами и выбирают из них наиболее совпадающий с экспериментальным.

Для выбора вида теоретического распределения, совпадающего в наибольшей мере с экспериментальным, чаще всего применяются метод максимума правдоподобия и метод наименьших квадратов (для определения параметров распределения при полных выборках). Для оценки степени совпадения эмпирической и теоретической зависимостей применяются критерии согласия, обычно критерий Пирсона (к2) или критерий Колмо-

горова. Методика применения этих критериев приводится в [1].

При графическом методе оценки закона распределения на бумагу со специальной координатной сеткой наносят значения Hiftji, или (1-Я,/2>(), где Н(-накопленное к данному моменту времени число отказов; £п; — общее число отказов.

При проверке экспоненциального закона используется бумага с равномерной шкалой по оси времени t (по оси обсцисс) и логарифмической шкалой по оси ординат. При проверке нормального закона шкала по оси абсцисс остается равномерной, а по оси ординат используется шкала, соответствующая нормальному закону. При проверке логарифмически нормального закона по оси абсцисс используется логарифмическая шкала, по оси ординат — шкала, соответствующая нормальному закону. При проверке закона Вей-булла используются специальные шкалы.

После нанесения экспериментальных точек на бумагу проводится проверка, состоящая в определении возможности линейной интерполяции экспериментальных данных, определении наибольшего отклонения D и проверке по критерию согласия Колмогорова.

Прямую проводят так, чтобы отклонения экспериментальных точек от нее были минимальным, а сами точки располагались по обе стороны от прямой.

Наибольшее отклонение определяется сравнением отклонений по оси ординат экспериментальных точек от прямой при различных значениях времени. Критерий согласия Колмогорова рассчитывается по формуле D ]гп, где п — общее число экспериментальных точек. Если D J/n < 1,0, то гипотеза о предполагаемом законе распределения подтверждается, если D уп > 1,0, то гипотеза отвергается. После подтверждения вида закона распределения определяют параметры этого закона.

5.4.4. Диагностика и прогнозирование

технического состояния

электрических машин

Цель диагностики — определение работоспособности электрической машины в данный момент времени и выявление дефектов ее отдельных узлов. Важно не только определение характера дефекта, но и точного места его нахождения. На базе данных, получаемых при диагностических испытаниях, делается вывод о соответствии машины ТУ и о тех мерах, которые необходимо предпри-

нять для того, чтобы машина соответствовала этим условиям. Кроме того, диагностика дает данные, необходимые для осуществления ремонтных работ или изменения характера эксплуатации.

Вопросы диагностики тесно связаны с критериями работоспособности электрических машин, анализ которых позволяет поставить диагноз о техническом состоянии электрической машины. Сказанное не означает, что все критерии работоспособности являются диагностическими параметрами. Необходимо выявить наиболее информативные (в смысле выявления и обнаружения дефектов и их расположения) из критериев работоспособности и из электромагнитных параметров электрических машин (напряжение, ток, момент и др.). Для каждых типа машин, класса напряжения и мощности информативность тех или иных параметров работоспособности изменяется, и поэтому критерии работоспособности должны определяться в каждом конкретном случае.

Прогнозирование технического состояния означает определение будущего состояния электрической машины на основании изучения тех факторов, от которых это состояние зависит. Прогнозирование может осуществляться как в процессе разработки, так и в период эксплуатации машины. В последнем случае целью прогнозирования является своевременное обнаружение неблагоприятного состояния машины и разработка рекомендаций по повышению уровня его надежности.

Основополагающим принципом прогнозирования является использование прошлого опыта. Информация о машине (априорная) является базой для процесса прогноза и получения оценок в будущем (апостериорные оценки).

Прогноз можно понимать как получение апостериорной оценки некоторого качества исследуемого явления на основе априорных сведений о прошлом и настоящем. Априорная информация является единственным основанием для определения модели исследуемого явления — детерминированной или стохастической.

В период эксплуатации апостериорной оценкой является надежность машины после проведения контроля ее состояния. Надежность, рассчитанная на предыдущем этапе, является априорной, а контроль рассматривается как опыт, по результатам которого оценивается апостериорная надежность. Таким образом, вычислению прогнозируемой характеристики всегда должны предшествовать опыт, эксперимент, данные которого

используются совместно с априорной информацией. Это обстоятельство и отличает прогноз от расчета.

Различают прогнозирование технического состояния и прогнозирование надежности. В первом случае дается прогноз технических параметров машины либо эти параметры относятся к тому или иному классу, а также дается прогноз отказов машины. Во втором случае дается прогноз количественных показателей надежности машины на основе прогнозирования постепенных и внезапных отказов.

Прогнозирование может быть групповым и индивидуальным. К методам группового прогнозирования можно отнести статистическую оценку срока службы однотипных изделий на основе результатов контрольных и определительных испытаний на надежность. В этом случае путем обработки результатов испытаний некоторого числа изделий на срок службы вычисляется количественная среднеквадратичная оценка срока службы всей партии электрических машин. К достоинствам метода индивидуального прогнозирования относится возможность оценки надежности каждой конкретной машины.

К решению задачи прогнозирования существуют два подхода — детерминированный и стохастический. В первом случае задача сводится к отысканию аппроксимирующего выражения, во втором в качестве прогнозируемой характеристики принимается реализация случайной величины, определяющая интервал времени от момента контроля до первого пересечения поля допуска прогнозируемой величины. Поскольку процессы износа, старения и разрегулирования электрических машин, обусловливающие развитие постепенных отказов, являются случайными величинами, более общий характер носит стохастический подход.

Решение задачи прогноза выполняется в виде реализации следующих последовательных этапов:

разработка модели исследуемого процесса и ее математическое описание;

получение данных контроля и использование их для определения исследуемого процесса (построение апостериорного процесса);

вычисление необходимых апостериорных характеристик процесса.

В настоящее время разрабатывается третий метод прогнозирования — метод распознавания образов. Метод предполагает разбиение всей группы изделий на несколько классов (групп) в соответствии с признаками каждого класса. Между классами устанавли-

ваются строгие гранкщы. Процесс создания образа разбит на три этапа: «обучение», создание образа, «экзамен». Процесс индивидуального прогнозирования надежности методом распознавания образов сводится к отнесению данной электрической машины к тому или иному классу на основании критериев работоспособности, причем для каждого класса должны быть априорно известны показатели надежности и технические характеристики.

5.4.5. Выбор показателей работоспособности

При проведении различных испытаний на надежность, а также при решении задач диагностики и прогнозирования надежности электрических машин всегда необходимо знать техническое состояние исследуемого узла или машины в целом в данный момент времени. Это осуществляется с помощью критериев работоспособности. Применительно к задачам диагностики показатели технического состояния называются диагностируемыми параметрами.

При проведении испытаний перед исследователем стоит противоречивая задача. С одной стороны, отсутствует единый информативный показатель, полностью характеризующий работу отдельного узла электрической машины. С другой стороны, фиксация (наблюдение) большого числа показателей, характеризующих работоспособность, резко удорожает эксперимент и наталкивается на определенные технические трудности.

Это противоречие на практике обычно разрешается следующим образом: из всей совокупности показателей работоспособности данного узла выбираются наиболее информативные, т. е. наиболее полно описывающие его работу, причем число этих показателей обычно не превышает двух-трех. В настоящее время для выбора информативных показателей используется метод экспертных оценок.

Этот метод отличается от других формализованных методов определения значимости критериев тем, что не требует проведения специального эксперимента и достаточно прост в обработке. Метод основан на использовании опыта и интуитивных догадок экспертов. Иными словами, экспериментальные данные в этом методе заменяются априорной информацией, накопленной группой экспертов в процессе их самостоятельной работы. В основе корректных методов

экспертных оценок лежат пять исходных условий группового выбора решений:

универсальность, понимаемая в смысле наличия достаточного разнообразия возможностей выбора экспертов;

наличие положительных связей общественных и индивидуальных предпочтений;

независимость несвязанных альтернатив;

наличие суверенности экспертов;

отсутствие диктаторства.

При всей привлекательности метода экспертных оценок он остается субъективным, и при решении других задач надежности желательно по возможности использовать

объективные методы выделения доминирующих факторов. Так, при организации испытаний на надежность необходимо подвергать электрические машины воздействию большого количества факторов в соответствии со стандартами или ТУ на эти машины. Однако практическая реализация на испытательных стендах всех факторов одновременно часто невозможна. В этом случае выделение основных (существенных) воздействующих факторов с достаточно высокой степенью достоверности и объективности производится с помощью методов планирования эксперимента.

Содержание

Предыдущий § Следующий

|