Прямой привод. Высокомоментные бесколлекторные двигатели с постоянными магнитами

Фрэнк Дж. Бартос, Control Engineering

Мощные и экономичные

синхронные двигатели с постоянными магнитами работают без дополнительных

передаточных элементов и обеспечивают очень высокий крутящий момент за

счет более совершенной конструкции.

Многообразие конфигураций

поставляемых электродвигателей позволяет решать самые разные задачи.

Один из специальных типов двигателей, известный как высокомоментный

безредукторный электродвигатель с постоянными магнитами (PM),

характеризуется высоким отношением диаметра к длине и большим числом

магнитных полюсов, что оптимизирует создание крутящего момента. Эти

относительно низкоскоростные электродвигатели, обычно работающие с

частотой ниже 1000 об/мин, предлагаются на рынке как в корпусном, так и

в бескорпусном варианте.

Бесколлекторные

(синхронные) безредукторные роторные двигатели (DDR) имеют ряд

конструктивных особенностей, обеспечивающих выполнение заданных функций.

Прямой (безредукторный) привод означает отсутствие элементов передачи

мощности между двигателем и приводимой во вращение нагрузкой, что, в

свою очередь, дает преимущества перемещения с высокой динамикой

практически без люфта и превосходную жесткость при

статических/динамических нагрузках. Все это обеспечивает прецизионное

управление движением. Использование в роторе большого числа магнитных

полюсов способствует созданию высоких крутящих моментов. Наблюдается

тенденция к увеличению размеров двигателей с DDR (диаметр некоторых

моделей уже превышает 1 метр), вместе с тем на рынке также предлагаются

двигатели c меньшими габаритами. Пиковый крутящий момент на выходе,

превышающий 20000 Нм, не является чем-то необычным.

Большой диаметр, большое число полюсов

В компании Bosch Rexroth Corp.

отмечают другие преимущества высокомоментных двигателей DDR, такие как

лучшее согласование с инерцией нагрузки, лёгкость управления, низкий

уровень шума и рациональную конструкцию (см. диаграмму "Прямой привод

упрощает конструкцию средств автоматизации"). Карл Рапп, руководитель

отделения станкостроения Electric Drives & Controls Div. компании,

подтверждает, что увеличение числа полюсных пар и диаметра ротора

создаёт более высокий крутящий момент на выходе. Кроме того, оптимизация

ориентации магнита, усовершенствование конфигурации пазов статора и

технологии наматывания обмотки, а также конструкции воздушного зазора

способны свести пульсации крутящего момента к минимуму. "Низкий уровень

пульсаций крутящего момента требуется для обеспечения высокого качества

операций шлифования/ хонингования, это качество также необходимо и в

других областях применения", - говорит Рапп.

Технология, лежащая в

основе высокомоментных двигателей прямого привода, позволяет упростить

конструкцию станка и повысить точность перемещения. Это показано выше на

примере делительно-поворотного стола. При этом исключается люфт в

редукторе и приводном ремне.

В компании Danaher Motion

также считают, что большой диаметр и повышенное число полюсов являются

отличительными признаками высокомоментных электродвигателей прямого

привода. "Крутящий момент квадратично зависит от диаметра и прямо

пропорционально от длины ротора" - поясняет Том Инглэнд, директор по

управлению производством компании. "Повышенное число полюсов, которое

обеспечивает более высокое удельное содержание меди в обмотках,

создающих крутящий момент, приводит к повышению эффективности магнитного

поля", - констатирует Инглэнд.

Высокомоментные двигатели DDR

предлагаются на рынке в двух классических вариантах. Вариант "бескорпусного"

двигателя состоит из кольцеобразного ротора и набора элементов статора,

которые заказчик должен встроить в конструкцию станка. По мнению

Инглэнда должны быть также предусмотрены средства обратной связи и

охлаждения, а также соединительные кабели, что требует выполнения

существенного объема конструкторских и сборочно-монтажных работ. Тонкая

кольцеобразная конструкция "бескорпусного" двигателя отличается

применением полого входного вала большого размера. "Смонтированный в

корпусе" двигатель DDR имеет корпус, подшипники, а также стандартный или

полый вал. "Однако если станок уже оснащён подшипниками, смонтированный

в корпусе двигатель не будет работать, поскольку непосредственное

соединение трех (и более) подшипников на одной оси вызовет их

повреждение", - продолжает он.

Недавно компания Danaher

Motion реализовала другой подход, разработав третий, усовершенствованный

вариант двигателя DDR, в основу которого, как сообщается, заложены

преимущества предшествующих вариантов при одновременном исключении их

недостатков. Под названием "кассетный DDR" (или CDDR) эти

высокомоментные электродвигатели сохранили повышенное число полюсов и

большой диметр, но не имеют подшипников. "Ротор устанавливается на

подшипниках оборудования заказчика, что обеспечивает упрощенный монтаж

при минимальном объеме конструкторской работы, а также возможность

демонтажа двигателя без разборки станка,"- комментирует Инглэнд.

По мнению представителя

компании Danaher, так сложилось исторически, что недостатком двигателей

прямого привода всегда оставалась сложность их применения и стоимость.

"Ситуация изменилась с внедрением технологии двигателей CDDR. Эта

технология сделала доступными преимущества прямого привода как для

простых механизмов, так и для классических, высокопроизводительных

приложений сервоприводов", - заключает Инглэнд. Сегодня двигатели по

технологии CDDR находят применение в упаковочном оборудовании,

механизмах подачи прессов, в механизмах и оборудовании, используемых в

перерабатывающей промышленности, в типографском и медицинском

оборудовании.

Плотность крутящего момента, мощные магниты

В компании Siemens

рассматривают конструкцию с высокой плотностью крутящего момента как

неотъемлемую часть выпускаемых компанией высокомоментных двигателей. По

словам Ральфа Бэрана, начальника производства серводвигателей и

мехатронных устройств в подразделении Siemens Energy & Automation (E&A),

плотность крутящего момента во многом зависит от силы постоянных

магнитов. Компания Siemens использует магниты из сплава неодима, железа

и бора (Nd-Fe-B) (которые считаются самыми мощными и доступными среди

магнитов, изготовленных из редкоземельных металлов) в своих

вмонтированных в корпус и бескорпусных (встраиваемых) высокомоментных

двигателях.

Другим показателем высокой

плотности крутящего момента является количество магнитных полюсов,

предусмотренных конструктивным исполнением. Увеличение числа полюсов

трансформируется в высокий крутящий момент на выходе, однако такая

закономерность более действенна при малом числе полюсов. Например,

существенное повышение крутящего момент может быть достигнуто при

увеличении количества полюсов от четырех до восьми при сохранении

постоянного объема двигателя, однако, по словам Бэрана, прирост

крутящего момента будет гораздо меньше при изменении количества полюсов,

скажем, от 32 до 46. "На основании практического опыта увеличение

количества полюсов до 30 является хорошим способом повышения плотности

крутящего момента",- констатирует он. (Тем не менее, на рынке

предлагаются бескорпусные высокомоментные двигатели с количеством

полюсов, значительно превышающим 100.)

Компания Baumuller Nurnberg

GmbH также уделяет большое внимание установлению оптимального

соотношения между диаметром и длиной в конструкции своих многополюсных,

синхронных, высокомоментных двигателей с постоянным магнитом серии DST.

"В результате этого был достигнут устойчиво высокий крутящий момент в

широком диапазоне скоростей", - говорит Марцел Мёллер, начальник

производства электродвигателей.

В швейцарской компании ETEL

S.A. отмечают, что наличие всё более эффективных средств моделирования и

анализа упрощает разработку и оптимизацию двигателей. "Оптимизация

конструкции двигателя приведет к максимальному повышению плотности

потока за счет использования продуманной пластинчатой конструкции зубца

и выбора материала пластин при одновременном сохранении возможности

монтажа максимального количества материала обмоток, что необходимо для

создания крутящего момента, перпендикулярного направлению магнитного

потока",- говорит Кевин Дерабас, президент ETEL S.A. в США. При этом он

ссылается на конструкцию, запатентованную компанией ETEL S.A., с целью

повышения "коэффициента заполнения" пластинчатых структур медными

обмоточными проводами. Тем самым достигается коэффициент заполнения,

равный 60% по сравнению с 30% для предыдущих конструкций. Компания ETEL

S.A. изготавливает широкий спектр бескорпусных высокомоментных

электродвигателей.

Особенности управления

По мнению компании Bosch

Rexroth управление высокомоментными двигателями DDR осуществляется

практически аналогично управлению другими бесколлекторными двигателями,

однако требует определенных, специальных мер. Время срабатывания

контуров управления (по току, скорости и положению) должно быть

минимальным для достижения высокого уровня статической/динамической

жёсткости. Интеллектуальные сервоприводы обеспечивают высокую скорость

работы всех внутренних контуров (как правило, через каждые 0,25 мс).

"Так как связка "привод + высокомоментный двигатель" обеспечивает подачу

крутящего момента на обрабатываемую деталь, от нее непосредственно

зависят точность и плавность обработки этой детали", - говорит Рапп. Как

отмечалось выше, для точной механической обработки особо важное значение

имеет снижение пульсации крутящего момента.

Для получения высокой степени

жёсткости необходима более широкая полоса пропускания усилителя привода.

"Высокая динамика способна возбудить механические гармоники, которые

должны быть отфильтрованы усилителем за счет настроек фильтров, которые

не должны вносить ограничения в характеристики", - предупреждает Рапп.

Выбор стредств обратной связи также имеет принципиальное значение.

Рекомендуется обратная связь с синусоидальным сигналом, поскольку

интеллектуальные приводы извлекают из этого сигнала информацию об

изменении скорости. "Следует избегать обратной связи последовательного

типа, а также обратной связи с прямоугольным сигналом, поскольку это

приводит к ограничению характеристик", - говорит Рапп.

Для работы бесколлекторных

двигателей, оснащенных постоянными магнитами, требуется электронная

коммутация (или переключение полюсов). Для высокомоментных двигателей с

DDR электронная коммутация не является простой процедурой, поскольку

системы обратной связи полого вала являются чаще всего инкрементными, а

не абсолютными, что требует от усилителя привода выполнения

автоматической коррекции коммутации после каждого включения устройства

управления. "Эта процедура ещё более усложняется при использовании

двигателей с повышенным числом полюсов, так как расстояние между

полюсами становится очень малым", - отмечает Рапп. Интеллектуальные

приводы, например, привод IndraDrive компании Bosch Rexroth,

предусматривают различные функции коммутации. Предпочтение отдается

методу насыщения, поскольку его можно применять без механических

перемещений в двигателе, объясняет он.

Бэран, представитель Siemens

E&A, утверждает: "Физически высокомоментные двигатели имеют те же самые

характеристики управления, что и другие бесколлекторные двигатели с

постоянным магнитом. Тем не менее, исключение механических элементов из

трансмиссии обеспечило избавление от люфта ["мертвого" хода] и от

проблемы отсутствия механической жёсткости". Результатом этого явилось

впечатляющее повышение механической жесткости трансмиссии.

Применительно к контроллеру

это означает, что он может работать с большей скоростью без выхода за

установленные пределы, что дает возможность его применения при

повышенном уровне ускорения/торможения с более точным позиционированием

и управлением траекторией, поясняет Бэран. "Опыт показал, что в отличие

от традиционной комбинации "мотор-муфта-редуктор ",для станков,

конструкция которых предусматривает использование прямого привода, можно

добиться приблизительно десятикратного улучшения их динамики", - говорит

он.

Как сообщается, ввиду

отсутствия редукторов и других механических элементов трансмиссии,

двигатели DST с прямым приводом производства компании Baumuller имеют

нулевой люфт, что обеспечивает высокую эффективность управления. Эта

характерная особенность позволяет делать выводы о качестве

соответствующего технологического процесса путем контроля крутящего

момента и скорости двигателя, объясняет Мёллер. Изменения в

эксплуатационных параметрах, например, изменения вязкости смазки,

сопоставляются в контроллере с помощью компьютерных программ, в

результате чего повышается эффективность управления системой и качество

продукции. "Как правило, прямые приводы также повышают КПД всей системы

и приводят к экономии энергии", - добавляет Мёллер.

Компания ETEL высказывает

мнение о крайней необходимости хорошо демпфированного замкнутого

сервоконтура для управления крутящим моментом двигателя, равно как и

необходимости привода, способного справляться с энергией рекуперации во

время быстрых торможений. Только благодаря конструкции прямого привода

стало возможным "видеть" полный резонанс нагрузки и непосредственно

отраженную инерцию. В случае аварийного останова электродвигатель быстро

превращается в генератор, вырабатывающий большое количество

рекуперированной энергии, которая должна при соответствующем управлении

рассеяться в приводе или поступить снова к источнику энергии, объясняет

Дерабас.

Важность охлаждения

Большой крутящий момент

вызывает выделение тепла в обмотках электродвигателя, которое должно

отводиться во избежание его повреждения. "Охлаждение также сводит к

минимуму температурное расширение статора, - констатирует Рапп. -

Такое расширение может оказывать влияние на точность технологического

процесса (вследствие увеличения размеров деталей), а также способно

вызвать напряжённое состояние и повреждение элементов крепления

двигателя". Поскольку двигатель встраивается в конструкцию станка,

изготовители оборудования должны принимать во внимание различия в

температурном расширении разнородных материалов с тем, чтобы

предотвратить повреждение статора при его установке на станке. В

компании Bosch Rexroth приводят пример одной из конструкций

оборудования, которая допускала лишь частичную установку статора в

посадочное отверстие станка. При отсутствии охлаждающей жидкости

температурное расширение, возникшее на стороне статора за пределами

станка, со временем вызвало растрескивание обмоток.

"Метод охлаждения и объем,

выбор жидкости, сжатого воздуха или конвекции - всё это зависит в

основном от потребляемой мощности или от средней загруженности, а также

от анализа температурного расширения",- добавляет Рапп.

Бескорпусные,

высокомоментные двигатели IndraDyn T производства компании Bosch Rexroth

состоят из кольцеобразного статора с трехфазными обмотками и ротора с

постоянными магнитами. При скорости вращения 60 об/мин двигатель создает

постоянный крутящий момент, равный 6300 Нм. На более низкой скорости

пиковый крутящий момент равен 13800 Нм.

В компании Siemens также

отмечают принципиальную роль охлаждения для повышения плотности

крутящего момента. Самые большие тепловые потери происходят в обмотках

статора бесколлекторных электродвигателей с PM, так как в роторе из-за

отсутствия намагничивающих токов таких потерь нет. Одним из эффективных

способов отвода тепла, вырабатываемого этими двигателями, является

пропускание охлаждающей воды по трубам на минимальном расстоянии от

обмоток статора, поясняет Бэран. "Испытания показали, что крутящий

момент на выходе двигателя, спроектированного с расчетом на естественное

воздушное охлаждение, может быть увеличен на 30% при условии его

оптимизации под водяное охлаждение",- отмечает он.

По данным компании ETEL

реальная выходная мощность высокомоментных двигателей ограничена

способностью удаления из обмоток тепла, вызванного их сопротивлением, а

также тепловыми потерями на вихревые токи в пластинчатой структуре

статора. (Потери на вихревые токи увеличиваются с ростом числа полюсов.)

При невозможности отвода всего тепла увеличение температуры в обмотках в

итоге приведет к разрушению изоляции, что повлечет за собой поступление

тепла в ротор. Это тепло, в свою очередь, вызвать размагничивание

высокомощных магнитов ротора, поясняет Дерабас. "Циркуляция воды на

минимальном расстоянии от обмоток статора является эффективным средством

с точки зрения экономии и теплоизоляции для максимального отвода тепла"

- добавляет он. Вот почему на внешнем диаметре статора часто

обнаруживаются кольцевые каналы, которые обеспечивают плотное

расположение трубок охлаждения.

Вмонтированный в корпус

высокомоментный двигатель прямого привода 1FW3 производства компании

Siemens обеспечивает постоянный крутящий момент до 7000 Нм при скорости

вращения 200 об/мин.

Высокомоментные двигатели

серии DST производства компании Baumuller создают постоянный крутящий

момент в диапазоне до 6130 Нм, обеспечивают степень защиты IP54 и

включают в себя модели с полым валом (не показаны). Пиковый крутящий

момент равен 13500 Нм. Варианты выбора обратной связи включают резольвер

и синусно-косинусный преобразователь (дополнительная поставка).

Компания Baumuller встраивает

водяное охлаждение в свои высокомоментные двигатели DST в качестве

необходимой меры для достижения самого высокого крутящего момента.

"Только так возможно достичь высокой плотности крутящего момента и

одновременно высокой перегрузочной способности, - констатирует Мёллер. -

Более того, встроенное водяное охлаждение обеспечивает более высокий

класс защиты (IP54), что способствует соответствию двигателей DST

жестким условиям промышленного применения". Кроме повышенной охлаждающей

способности, другим неочевидным преимуществом водяного охлаждения

является пониженный уровень шума. Компания Baumuller (и другие

производители) отмечают, что высокомоментные двигатели DDR с водяным

охлаждением работают тише, чем их аналоги, охлаждаемые вентиляторами.

Представитель компания

Danaher Motion утверждает, что её кассетные двигатели CDDR имеют высокий

КПД и способны заменить устройства с водяным охлаждением за счет

внедрения герметичных, невентилируемых двигателей при существенном

сокращении затрат. Тем не менее, для дальнейшего увеличения выходного

крутящего момента этих двигателей в них можно добавить водяное или

воздушное охлаждение.

Обзор областей применения

Несмотря на то, что

высокомоментные электродвигатели DDR не относятся к изделиям

крупносерийного производства, они имеют широкий диапазон применения.

Станки, обрабатывающие центры, оборудование для обработки металлов

давлением, агрегатные станки с делительно-поворотным столом, печатные

линии, а также оборудование для обработки пластмасс - вот основные рынки

этих двигателей. По данным компании Bosch Rexroth более экзотические

сферы применения этих двигателей включают ветроэнергетику и

использование энергии морских волн. Компания ETEL приводит пример

использования этих двигателей в новом поколении подъемников, где замена

гидравлических элементов позволяет снизить затраты на техническое

обслуживание и упростить установку.

В компании Siemens отмечают

использование высокомоментного двигателя 1FW3 (установленного в корпусе)

и двигателя 1FW6 (встроенного типа) в составе многочисленных станков, а

также для других производственных применений. Последние из упомянутых

бескорпусных двигателей предназначены для встраивания в механизм

пользователя, который обеспечивает установку двигателя на подшипники.

Станки, оснащенные двигателями 1FW6, должны иметь энкодеры. Двигатели

1FW3, вмонтированные в корпус, содержат подшипники и энкодер. Они

применяются в производстве изделий из пластмасс (в экструдерах,

намоточных станках, в машинах для литья под давлением и т.д.), а также в

бумажной и текстильной промышленности.

Компания Baumuller делает

акцент на широком применении двигателей DST в частности в червячных и

финишных приводах прессов для выдавливания пластмасс/машин для литья под

давлением, а также в приводах цилиндров с печатной формой и офсетных

цилиндров в полиграфической промышленности.

Одним словом, высокомоментные

двигатели находят свою нишу там, где раньше применялись зубчатые

передачи, цепи или приводные ремни, высказывается представитель компании

ETEL.

Изготовители бесколлекторных

высо-комоментных электродвигателей с прямым приводом и постоянными

магнитами твердо убеждены в том, что производители оборудования могут

добиться серьезных преимуществ в повышении производительности и качества

при условии оптимизации их станочного оборудования под эти двигатели.

Опыт, накопленный в Siemens E&A, показал реалистичность таких

преимуществ. "В некоторых случаях производительность станков возросла на

50%, а их точность увеличилась примерно на 30%"- говорит Бэран.

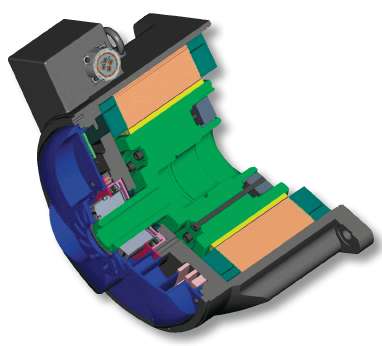

Высокомоментный двигатель

кассетного типа (CDDR) производства компании Danaher Motion (показан в

разрезе) отличается обратной связью по положению и зажимной муфтой,

которая крепится к валу станка пользователя. Двигатель имеет 46

магнитных полюсов и создает на выходе постоянный крутящий момент, равный

500 Нм при объёме 0,23 дм3.

В Siemens E&A

называют дополнительные причины, по которым производителям оборудования

следует применять эти высокомоментные двигатели. Они включают

сокращённый объем технического обслуживания и меньшее количество

запасных частей в силу малого количества деталей, использованных в

конструкции этих двигателей, экономию энергии за счет более эффективной

силовой передачи, а также экономию пространства за счет использования

малогабаритных и компактных станков вместо станков, оснащенных

комбинацией из мотора и редуктора.

|